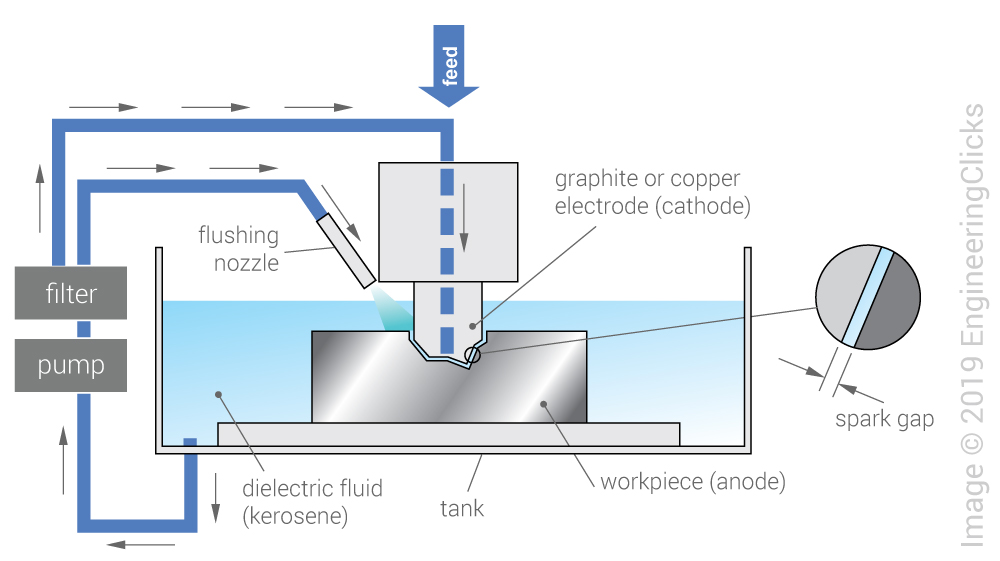

EDM (EDM) se procesa con chispas. La pieza de trabajo se sujeta en un accesorio sumergido en un fluido dieléctrico como el queroseno. La fuente de alimentación genera un pulso eléctrico de alta velocidad que genera una descarga entre la pieza de trabajo y el electrodo (alambre continuo o espuma de grafito moldeada)

La descarga genera plasma, lo que provoca la fusión y, posiblemente, la evaporación de mordeduras microscópicas del material, erosionando lentamente la pieza de trabajo. Los escombros son arrastrados por un fluido dieléctrico. La electroerosión destaca por su capacidad para dar forma a materiales difíciles (en el caso de los conductores) con gran precisión. Se puede procesar cualquier material conductor, independientemente de su dureza.

La ventaja de la electroerosión es que puede mecanizar cualquier material conductor, independientemente de su dureza. Una ventaja adicional es que los cables no entran en contacto con la pieza de trabajo, por lo que no se genera tensión mecánica en la pieza de trabajo.

Tabla de contenido

Aplicaciones típicas

- Corte y conformación de metales y cerámicas conductoras que de otro modo serían difíciles de formar: moldes para moldeo, estampación, extrusión y forja. Fabrica accesorios para herramientas. Aeronaves y piezas médicas.

- Prototipos.

- Piezas sin rebabas.

Ejemplos de uso

Directrices de diseño de EDM

- El EDM es muy versátil y muy preciso, pero lento. Esto es especialmente atractivo cuando un número limitado de piezas están hechas de materiales conductores muy duros (moldes, moldes, etc.). Pero también tiene otras aplicaciones, como el procesamiento de espuma metálica (rápida en electroerosión y difícil de cortar sin dañar la superficie de otras maneras) y la producción de bajo volumen de piezas de paredes delgadas de metales ligeros y acero.

- Los socavones son posibles utilizando electrodos con bisagras especializados o funciones retráctiles.

- Se debe tener cuidado en el diseño del electrodo para asegurarse de que haya un canal adecuado para lavar el fluido dieléctrico / escombros.

- Se crea una zona local afectada por el calor. El calor generado por la chispa causa esto.

- Se pueden procesar pequeños orificios de 0,13 mm a 0,2 mm de diámetro

Variaciones del proceso

- EDWC (Desconexión del cable de descarga). Consulte el registro de proceso separado.

- Aserrado de descarga (EDS). Combina el movimiento de una sierra de cinta o una sierra circular con la erosión eléctrica de la pieza de trabajo.

- Las fresadoras de electroerosión utilizan electrodos giratorios que siguen un camino similar al de las fresadoras mecánicas. Esto le permite crear formas complejas a partir de electrodos simples y acelera el lavado de fluidos dieléctricos (lo que ayuda en la eliminación de escombros). El desgaste de los electrodos se optimiza mediante los movimientos de rotación y contorneado de los electrodos.

- EDG (Molienda por descarga eléctrica). Es similar a la descarga eléctrica, excepto que el electrodo es una rueda de grafito giratoria.

Nombre comercial/alias

- Erosión por chispa.

- Descarga texturizante.

- EDM

- Descarga eléctrica

- Máquina de electroerosión de ariete

- Máquina de electroerosión por penetración.

Iniciativas medioambientales

- Este proceso no causa grandes problemas ambientales.

- El fluido dieléctrico se recicla a través de un sistema de filtrado y se puede utilizar hasta 2 años antes de necesitar ser reemplazado.

economía

- El costo del molde y las herramientas es bajo, pero su uso se limita a lotes pequeños debido a la baja velocidad de corte (medida en unos pocos mm/min). Este proceso puede automatizarse por completo con bajos costes de mano de obra, lo que supone un coste total de unas 20 libras esterlinas por hora. El tiempo de procesamiento típico es de 1 a 6 horas.

Notas técnicas

- La electroerosión funciona por destrucción eléctrica: un enorme gradiente de potencial entre la herramienta y la pieza de trabajo extrae electrones de las moléculas del dieléctrico, acelerándolos hacia el proyectil, expulsando más electrones de las moléculas a medida que pasan, creando así una cascada. Como resultado, el plasma a una temperatura de aproximadamente 10,000 ° C sopla pequeños trozos de metal de la superficie. Cuando el pulso termina, la explosión se detiene. La electroerosión se utiliza especialmente para cortar estelita, Inconel, Hastelloy, Nitraroy, Waspaloy, Nimonic, Udimet, acero para herramientas, carburo de tungsteno y aleaciones de titanio.

- La alta velocidad de mecanizado es proporcional a la alta corriente, seguida de un acabado superficial rugoso.

Otro__________

Factores que afectan la velocidad y el costo:

- Desgaste del electrodo y tipo de material

- Actual

- Materiales de la pieza de trabajo

- Duramadre de pulso 10000

- Acabado superficial afectado por la intensidad de la chispa

- Si la superficie debe resistir la fatiga, puede ser necesario tratar la superficie de ZAT o materiales refundidos.