El moldeo por inyección es un método industrial importante. Es un poco similar a la fundición a presión, pero la diferencia radica en las materias primas utilizadas. La fundición a presión utiliza metales que requieren temperaturas muy altas para fundirse, mientras que el moldeo por inyección se realiza principalmente con vidrios, elastómeros y los polímeros termoplásticos y termoestables más comunes, mientras que esta tecnología utiliza calor para ser ampliamente utilizada en la producción de materiales plásticos. Este proceso se realiza calentando la materia prima e inyectándola en la cavidad del molde bajo presión sin cambiar su composición química a una temperatura determinada.

Tabla de contenido

Partes principales de la máquina de moldeo por inyección:

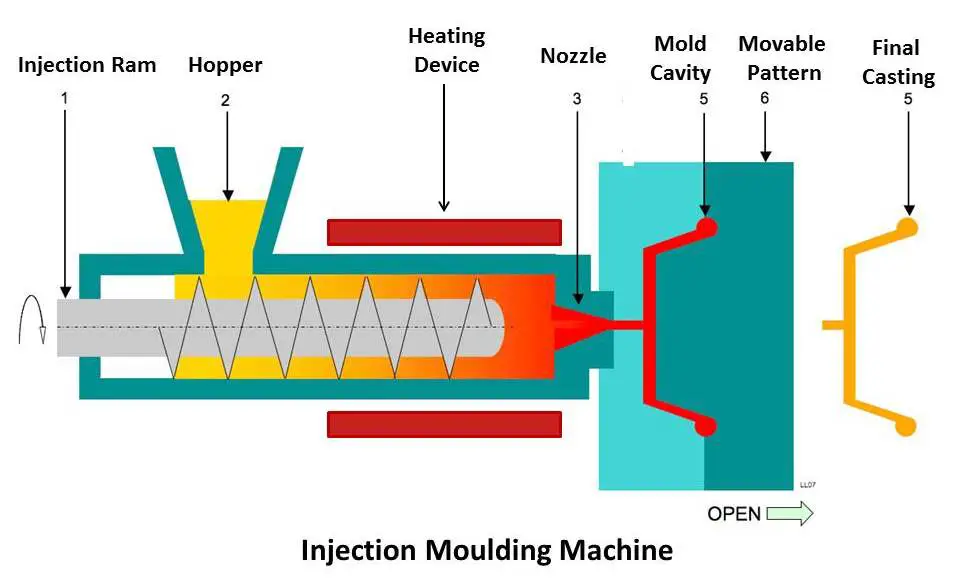

Las partes principales de una máquina de moldeo por inyección son la tolva de material, el barril, el émbolo de tornillo rotativo/pistón de inyección, el dispositivo de calentamiento (calentador), el patrón de movimiento, el eyector y el molde en la cavidad del molde.

Las máquinas de moldeo por inyección suelen operar en forma horizontal. La máquina de moldeo por inyección consta de un barril (tubo cilíndrico). Una tolva está ubicada en un extremo del barril. Un ariete hidráulico o un tornillo giratorio operado por un motor eléctrico que se usa para proporcionar energía está dentro del barril. Un elemento calefactor (calentador) se conecta al barril que se usa cuando el material de moldeo cae de la tolva.

El otro lado del barril está equipado con una cavidad de molde. Los moldes se colocan en las cavidades del molde y los patrones móviles se utilizan durante la fabricación. Los moldes se construyen típicamente de cobre, aluminio y acero para herramientas. El ciclo de vida de los moldes de diferentes materiales es diferente. Puede elegir esto de acuerdo con sus requisitos.

trabajar:

El moldeo por inyección funciona como la extrusión y, como sugiere su nombre, funciona como la inyección. El dispositivo de alimentación coloca el material de moldeo y las materias primas en la tolva. Después de eso, el material de moldeo se hunde en el cilindro (barril) bajo la acción de la gravedad como se muestra en la figura. El material se funde utilizando calentadores orbitales ubicados en el barril. A medida que el material de moldeo en polvo ingresa al barril desde la tolva, comienza a derretirse y un ariete hidráulico o un tornillo giratorio aplica presión para forzar el material hacia el molde. El material plástico fundido se inyecta en un molde cerrado montado en el lado opuesto del barril. Estoy usando este molde. El material de moldeo avanza continuamente por la rotación del tornillo. La presión es aplicada por un sistema hidráulico. La presión de inyección es generalmente 100-150MPa. Después de la inyección, presurice durante un tiempo o aplique fuerza para bloquear en su lugar.

Una vez finalizado todo el proceso, las piezas fabricadas se enfrían por completo. Luego abra el molde y use algunos expulsores para retirar correctamente la pieza sin dañarla. Después de quitar la pieza, cierre el molde nuevamente. Este proceso es muy rápido y se repite automáticamente. Aquí se pueden fabricar fácilmente piezas con geometrías complejas. La capacidad de moldeo por inyección oscila entre 12 y 16 000 piezas por ciclo.

Parámetros de proceso:

- Los parámetros del proceso varían según las condiciones y los requisitos.

- Las piezas producidas por este proceso suelen pesar entre 100 y 500 g.

- El tiempo de ciclo para fabricar una pieza suele ser de 5 a 60 segundos, según el fabricante de la pieza.

- La temperatura de calentamiento del material de moldeo es de 150-350℃.

- La capacidad de inyección de la máquina de moldeo es de 12,000~2.2×〖10〗^6〖mm〗^3.

- La presión de inyección es de 100-150MPa.

- La fuerza de bloqueo es 0.1~8.0MN.

ventaja:

- La principal ventaja de este proceso es que los componentes de paredes delgadas (5-15 mm) y formas complejas pueden moldearse fácilmente y retirarse del molde sin sufrir daños.

- Las piezas fabricadas mediante moldeo por inyección tienen buenas tolerancias dimensionales.

- La principal ventaja de esta tecnología es que produce muy poca chatarra en comparación con otros procesos.

- Las piezas fabricadas mediante procesos de moldeo por inyección compiten con las piezas fabricadas mediante fundición a la cera perdida o piezas mecanizadas complejas.

- Este proceso tiene una alta tasa de producción en comparación con otras tecnologías.

Desventajas:

- Los costos iniciales/de configuración de este proceso son muy altos debido al diseño, las pruebas y las herramientas de todo el equipo.

- El moldeo por inversión generalmente se limita a clases especiales de materiales, como termoplásticos y algunos polímeros.

- Alto costo del molde. Esto significa que los moldes que usamos se fabrican en múltiples procesos y el costo total de hacer un solo molde es muy alto cuando se prueba. Se requiere un molde diferente para cada parte.

solicitud:

- El moldeo por inyección se utiliza para producir piezas de paredes delgadas y formas complejas de varios tamaños.

- Partes típicas como tazas, recipientes, juguetes, accesorios de plomería, partes eléctricas, teléfonos, tapas de botellas, partes y componentes de automóviles.

Esto es todo sobre el proceso de moldeo por inyección. Si tiene alguna pregunta sobre este artículo, pregúntela en los comentarios. Si te ha gustado este artículo, no olvides compartirlo en tus redes sociales. Suscríbase a nuestro sitio web para obtener más artículos informativos. gracias por leer.