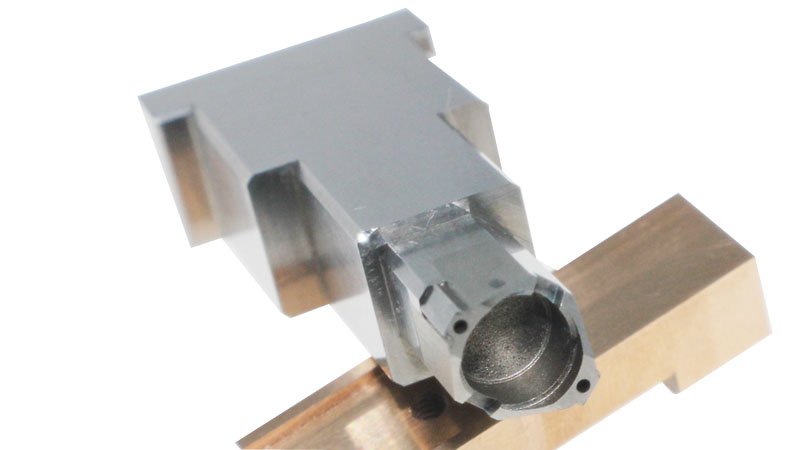

El acero para troqueles SKD11 es acero para herramientas japonés. Dureza del tratamiento térmico del material: hrc58-60 SKD11 es un tipo de acero para herramientas con alto contenido de carbono y aleación de cromo. Después del tratamiento térmico, tiene alta dureza, buena molienda, alta templabilidad y buena estabilidad dimensional. Tiene buena maquinabilidad, partículas de carburo finas y uniformes y una adición especial de molibdeno y vanadio, por lo que no hay necesidad de preocuparse por las grietas debido al enfriamiento.

Tabla de contenido

Rendimiento específico de SKD11

A) Resistencia y tenacidad a altas temperaturas, buena resistencia al desgaste, corte fácil;

B) Acero troquelado para trabajo en frío con un excelente equilibrio de fuerza, tenacidad y resistencia al calor,

C) La calidad interna es extremadamente limpia debido a la purificación por desgasificación al vacío.

D) Buena maquinabilidad.

E) Tiene buena templabilidad, se puede endurecer por enfriamiento con aire y no hay temor de que se formen grietas por enfriamiento rápido.

F) La deformación del tratamiento térmico es muy pequeña y la desviación de enfriamiento es muy pequeña. Ideal para moldes que requieren precisión.

G) Tiene una excelente resistencia al desgaste y es ideal como matriz de corte para acero oxidado y materiales endurecidos.

H) Buena tenacidad.

I) Mayor vida útil del molde y rendimiento estable.

J) Es fácil de procesar y tiene poca deformación por tratamiento térmico.

Introducción a la aplicación

Un troquel de corte altamente eficiente con un espesor de placa de 6 mm o menos. Troqueles de punzonado, troqueles de prensa Varias tijeras, cuchillos con incrustaciones, cuchillos para trabajar la madera Troqueles de laminación de roscas, troqueles de forjado en frío deslizantes resistentes al desgaste, troqueles de moldeo de resina termoendurecible, troqueles de embutición profunda de calibre avanzado, entre troqueles de extrusión en frío.

Cómo usar SKD11 (referencia)

- Utilizado en el estado “apagado y revenido”

- “Enfriamiento + tratamiento en frío + revenido” (cumple con los requisitos de alta precisión y estabilidad dimensional)

- Utilizado para “templado + revenido + nitruración” (adecuado para alta dureza superficial)

- El tratamiento criogénico se realiza para obtener la mayor dureza y estabilidad dimensional, e inmediatamente después del enfriamiento rápido, el molde se enfría criogénicamente a -70 a -80 °C, se mantiene durante 3 a 4 horas y luego se templa. La dureza de las herramientas y los moldes después del tratamiento criogénico es de 1 a 3 h más alta que el tratamiento térmico convencional. Para piezas con formas complejas y grandes cambios dimensionales, se pueden producir grietas cuando se realiza el tratamiento criogénico.

- Nitruración Después de la nitruración de moldes y piezas de trabajo, se forma en la superficie una capa de estructura endurecida con alta dureza y cierta resistencia a la corrosión.

- Después de la nitruración a 525 ℃, la dureza de la superficie de la pieza de trabajo es de aproximadamente 1250 hv. La siguiente tabla muestra el efecto del tiempo de nitruración en la capa de infiltración. Tiempo de nitruración (H) 203060 Profundidad de la capa de nitruración mm 0,25 0,30 0,35

- Después de la nitrocarburación a 570 ℃, la dureza de la superficie de la pieza de trabajo es de aproximadamente 950 hv. En general, la profundidad de la capa endurecida puede alcanzar 10 ~ 20 um después de 2 horas de tratamiento de nitruración suave. Es más probable que ocurran grietas de esmerilado cuando los moldes se muelen o se trabajan en condiciones templadas a baja temperatura. Para evitar grietas, la alimentación de molienda debe reducirse para múltiples moliendas y al mismo tiempo deben agregarse buenas condiciones de enfriamiento por agua.

Cuando se procesan formas complejas o moldes grandes mediante corte con alambre, generalmente se producen grietas en la última línea de corte con alambre.

Para evitar el agrietamiento, se recomienda adoptar el enfriamiento con gas o el revenido a alta temperatura para reducir la tensión del tratamiento térmico, o realizar un pretratamiento de la cavidad en la pieza en bruto del molde.

Tratamiento térmico

Enfriamiento: Después de precalentar a 700-750 °C, calentar a 1000-1050 °C y enfriar al aire libre. Si la herramienta de acero tiene un grosor de 6 pulgadas o más, es mejor calentarla a 980-1030°C y endurecerla con aceite. Templado: Calentado a 150-200°C, mantenido a esa temperatura, luego enfriado en aire quieto. Dureza: HRC61 o superior. Recocido: Calentar a 800-850°C, mantener esta temperatura durante 1-3 horas y enfriar lentamente en un horno. Forja: 900-1050°C.

composición química

C 1,40-1,60

Si 0.40

Mn 0,50

Cromo 11.00-13.00

mes 0,80-1,20

V0.3