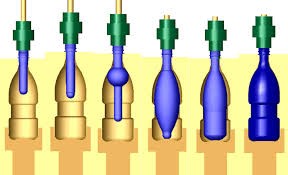

El moldeo por soplado es un proceso de moldeo permanente que se utiliza en la producción de piezas de plástico huecas. Este proceso se puede dividir en dos tipos principales: moldeo por extrusión y soplado y moldeo por inyección-soplado. El moldeo por extrusión y soplado requiere un molde de menor costo, mientras que el moldeo por inyección-soplado le brinda más control sobre los parámetros de la pieza, como el grosor y el peso de la pared.

El proceso consta de varios pasos estándar:

- Coloque el parisón (tubo hueco de plástico precalentado) en el cabezal de soplado de la máquina y colóquelo dentro del molde. El molde consta de dos mitades y sella el parisón desde arriba y desde abajo.

- El aire caliente se sopla desde el cabezal de soplado hacia el parisón y se expande hasta que toma la forma de un molde.

- Luego, las partes calientes se dejan en el molde durante unos segundos para que se enfríen antes de descargarse.

- A continuación, se elimina el material sobrante en ambos extremos de la pieza para obtener la pieza final acabada.

Tabla de contenido

Principales aplicaciones

El moldeo por soplado se utiliza para producir piezas de plástico huecas de paredes delgadas, tales como:

- Botella de agua o refresco

- conducto

- parachoques

Materiales para moldeo por soplado

La mayoría de los termoplásticos como PET, PS, PC, etc., se pueden procesar no solo por vidrio, sino también por moldeo por soplado.

Consideraciones de diseño

- El grosor de la pared de la pieza debe estar entre 0,25 mm y 6 mm. Dependiendo del grosor de la pieza, es posible que se requieran ayudas de refrigeración.

- El volumen máximo es de 3 metros cúbicos y la longitud máxima es de 12 mm.

- El radio mínimo de todas las esquinas debe ser de 3 mm.

- Las roscas, las letras, los insertos de protuberancia, las nervaduras y las muescas son posibles mediante moldeo por soplado.

Variaciones del proceso

- Para la fabricación de piezas asimétricas, a menudo se utiliza el moldeo por extrusión y soplado. El proceso también puede producir piezas con asas incorporadas. En esta variante, el moldeo por inyección se realiza en un parisón y la pieza se transfiere a una máquina de moldeo por soplado en el proceso de moldeo por inyección-soplado.

- Se pueden utilizar varios parisones para crear productos de varios niveles

Consideraciones financieras

- Dependiendo del tamaño del producto, puede producir de cientos a miles de piezas por hora

- Este proceso requiere una herramienta expandible, por lo que los costos de herramientas son muy altos. Por esta razón, es económico solo en el caso de la producción en masa.

- A medida que aumenta el nivel de automatización, aumenta el costo de los equipos

- Un trabajador puede controlar varias máquinas totalmente automáticas, lo que reduce los costos de mano de obra.

Consideraciones de calidad

- Un buen acabado superficial es posible incluso a altas presiones, pero dificulta el control del espesor de la pared.

- Es necesario agregar una tolerancia a las dimensiones del producto con una línea de separación en el medio.

ventaja

- Alta tasa de producción

- Bajos costos de mano de obra

- Requiere habilidades laborales moderadas

- Muy económico en la producción en masa

- Casi no se generan residuos

- Permite un alto grado de automatización

inconveniente

- Altos costos de herramientas

- Altos costos de equipo

- Largo plazo de puesta en marcha

- No es económico para la producción de bajo volumen

- Falta de flexibilidad debido a los moldes dedicados