Tabla de contenido

Tipo de referencia de pieza Procesando

Los datos se refieren a puntos, líneas y planos utilizados para determinar relaciones geométricas entre elementos geométricos en objetos de producción. Dependiendo de las diferentes características de los datos de referencia, los datos de referencia se pueden dividir en dos categorías: datos de diseño y datos de proceso.

1. Diseño dato

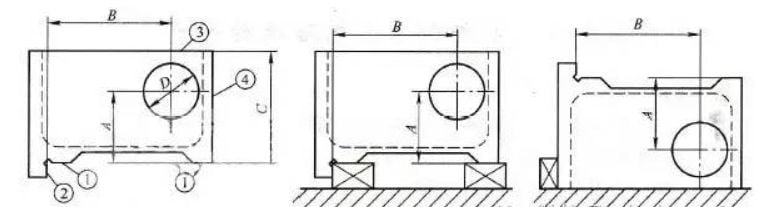

Un dato adoptado en un dibujo de diseño se llama dato de diseño. En el caso de la caja que se muestra en la figura siguiente, A y B son las dimensiones del centro del orificio, y los criterios de diseño son ① y ② que reflejan las líneas de la figura. El criterio de diseño para Aperture D es el eje, que se refleja en el diagrama.

1. proceso dato

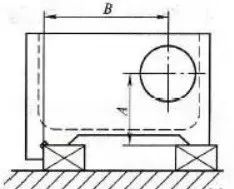

Los datos utilizados para posicionamiento, inspección y ensamblaje en el mecanizado de piezas se denominan datos de proceso y existen tres tipos de datos: datos de posicionamiento, datos de medición y datos de ensamblaje. Por ejemplo, al perforar un orificio redondo como se muestra en la figura anterior, existe un método de montaje en el que las superficies de ① y ② se utilizan como referencia de posicionamiento, y la referencia de posicionamiento y la referencia de diseño son las mismas.

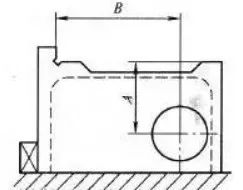

También existe un método que usa los planos ① y ③ como referencia de posicionamiento, pero en este caso la referencia de posicionamiento y la referencia de diseño no coinciden.

En el primer proceso se utiliza la cara en bruto como referencia de posicionamiento. Los fiduciales de posicionamiento sin cortar se denominan fiduciales aproximados que se usan solo una vez. Al continuar el mecanizado, la superficie de mecanizado se utiliza como referencia de posicionamiento, y la referencia de posicionamiento después del corte se denomina referencia de precisión.

Principio de selección de referencia en el mecanizado de piezas

1. Principio de selección de datos aproximados

Una referencia aproximada es una referencia colocada en la cara en bruto durante el paso de mecanizado inicial. Al elegir una base áspera, asegúrese de que haya suficiente material en cada cara para que la superficie mecanizada esté correctamente alineada con la superficie no mecanizada entre sí. El principio de selección es el siguiente.

(1) Utilice la superficie no mecanizada de la pieza de trabajo como referencia aproximada y minimice el error de posición entre las superficies mecanizadas y no mecanizadas.

(2) Si el margen de mecanizado en una cara crítica de la pieza de trabajo debe ser uniforme, esa cara debe seleccionarse como referencia aproximada.

(3) Se utilizará como referencia aproximada una cara en blanco que sea lo más plana y grande posible.

(4) La referencia aproximada no se puede usar repetidamente porque la precisión de la superficie de la referencia aproximada es baja y no se puede garantizar que la pieza de trabajo mantendrá la misma posición para dos instalaciones.

2. Principios para elegir un punto de referencia preciso

La superficie mecanizada debe utilizarse como referencia de posicionamiento en procesos posteriores, lo que se denomina referencia de precisión. La elección de la referencia de precisión afecta directamente la precisión posicional de las caras de la pieza entre sí. Por lo tanto, al elegir un dato de precisión, es necesario garantizar la precisión del mecanizado y la sujeción conveniente y confiable de la pieza de trabajo. Los principios para elegir un punto de referencia preciso son:

(1) Principio de coincidencia de datos: use el dato de diseño como el dato más preciso posible para evitar errores de posicionamiento debido a la falta de coincidencia de datos.

(2) El principio de la misma referencia: se utiliza la misma referencia de precisión para tantos tratamientos superficiales como sea posible para reducir el error causado por cambiar la referencia de posicionamiento y unificar la estructura del accesorio. Por ejemplo, al mecanizar piezas de eje, el orificio central se utiliza como referencia de precisión. Siempre se utiliza como referencia de precisión en procesos como torneado, fresado y rectificado. Esto no solo asegura la coaxialidad entre los diarios de cada sección, sino que también aumenta la productividad. Otro ejemplo es mecanizar primero el agujero interior y luego utilizar el agujero interior como referencia de precisión.

(3) Principio de referencia cruzada: dos caras de la pieza de trabajo con requisitos mutuos de precisión posicional se utilizan alternativamente como referencia de posicionamiento. Por ejemplo, al procesar una manga corta, para garantizar la coaxialidad del orificio y el círculo exterior, el círculo exterior debe rectificarse primero con la referencia de posicionamiento, y luego el círculo exterior debe rectificarse con el orificio de pulido como posicionamiento. referencia.

(4) Fácil instalación y estructura de abrazadera simple.

(5) Para mejorar la estabilidad y la precisión del montaje, se debe seleccionar una superficie con una forma simple y un tamaño grande como estándar de precisión.