Tabla de contenido

Ventajas del proceso

El moldeo por soplado de ingeniería proporciona un proceso muy versátil para producir piezas. El diseño efectivo del moldeo por soplado aprovecha las ventajas inherentes del proceso.

- El lado “hueco” del diseño

- Resistencia vs. PesoIntegridad Estructural

- Adecuado para geometrías grandes

Límites del proceso

- La gama de materiales que se pueden estirar

- Complejidad/grado de reproducibilidad de los detalles

- Limitación de la longitud de la pieza debido a la resistencia a la fusión del material

El diseño también debe tener sentido económico en comparación con otros procesos y materiales.

La relación entre el diseño y la transformación

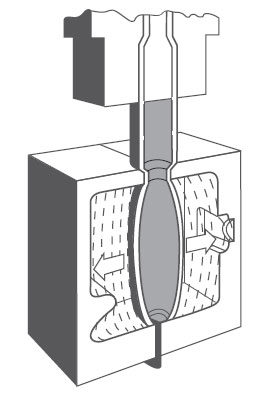

El moldeo por soplado de ingeniería implica soplar un parisón hueco hacia afuera para formar una pieza de acuerdo con la forma del molde (Figura 1). Exclusivo de este proceso es el estiramiento de materiales termoplásticos. Ese estiramiento hace que las paredes sean más delgadas. Si el material se estira demasiado, el grosor de la superficie de la pared puede volverse incontrolable o el parisón puede reventar o romperse.

Figura 1: Principios básicos del moldeo por soplado

El grado de elongación que se produce en el moldeo por soplado Parison está determinado por el grado de asimetría de la geometría básica y la complejidad de la pieza y la cantidad de detalles locales.

Los diseñadores pueden evaluar la idoneidad de una pieza para el moldeo por soplado examinando las condiciones de la relación de soplado de la pieza. El término relación de soplado describe la relación entre la profundidad y el ancho y está relacionado con la cantidad de elongación del material resultante.

Enfoque caso por caso

Cada caso debe ser considerado individualmente. Se recomienda el siguiente enfoque:

- Consideraremos la forma básica en el problema de la relación de golpe. El movimiento lateral del parisón debe ser menor que la longitud del parisón. Una forma de abordar este problema es asegurarse de que la pieza esté orientada en la dirección correcta en la herramienta.

- Revise los detalles de las secciones y piezas complejas. La figura 2 muestra un área local de complejidad.

- Si disminuye el ancho W o aumenta la profundidad D, el material debe estirarse más para ganar fuerza a través de la abertura.

- Rellenar este detalle te dará ganancia, sobre todo en las esquinas.

- Minimice la profundidad, maximice el ancho

Figura 2: Revisión de la relación de soplado de diseño para garantizar la conformabilidad

Múltiples relaciones de soplado

Si el diseño es complejo, la pieza puede tener docenas de condiciones de relación de impacto. La figura 3 ilustra una situación en la que hay dos condiciones separadas en un área de detalle. Estas condiciones deben considerarse desde el principio para ver si la moldura puede reproducir una variedad de detalles. La experiencia proporciona la mejor guía para evaluar la conformabilidad y predecir el espesor de la pared local.

Figura 3: Dos condiciones separadas en un área de detalle.

La parte de ejemplo que se muestra en la Figura 4 muestra lo que sucede cuando hay tres relaciones de golpe.

Figura 4: Componentes con tres relaciones de soplado

Primero, el molde se cierra y el parisón comienza a expandirse.

Primero, el molde se cierra y el parisón comienza a expandirse.- Después del contacto con la primera condición de relación de golpe, comienza el adelgazamiento del parisón.

- A continuación, el parisón se despliega en la segunda abertura.

- Cuando se produce la segunda afección, se produce un mayor adelgazamiento.

- A continuación, el parisón se expande hasta la tercera abertura.

- En la tercera condición, se lleva a cabo un aclareo máximo.

Diseño de formas básicas

Algunas formas comunes de moldeo por soplado muestran situaciones estándar.

- Las partes están dispuestas de manera que el lado más largo sea paralelo a la dirección de la caída del parisón (Figura 5).

- El parisón pellizca y sopla previamente el molde antes de cerrarlo.

- Al cerrar el molde, el parisón “redondo” se aplana y se le da forma.

- Las esquinas tienden a ser las más delgadas.

Figura 5: Forma básica

En forma de L

- Las piezas están orientadas en ángulo para minimizar la cantidad de elongación (Figura 6).

- Cuando el molde está cerrado, el flujo de parisón se extruye en la forma.

- El adelgazamiento se produce en ángulos y esquinas.

- Algunas formas de L no se pueden moldear porque están demasiado estiradas.

Figura 6: Piezas en forma de L

En forma de U

Las piezas en forma de U tienen una conformabilidad limitada (Figura 7).

- Las “patas” deben acortarse para evitar problemas de distribución del material.

- La parte central se dirige en la dirección del parisón.

- Localice el centro de gravedad y equilibre la cantidad de material en cada mitad de la herramienta.

Figura 7: Pieza en forma de U

En forma de S

También hay un límite para la conformabilidad de la forma en forma de S (Fig. 8)

- Orienta el parisón para que se mueva mínimamente.

- El adelgazamiento del material se produce en los bordes y esquinas.

Figura 8: Piezas en forma de “S”

La forma hueca, debido a su estructura, es inherentemente fuerte. Esta estructura existente se puede reforzar sin cambiar el material de tres maneras básicas:

- Aumente el espesor nominal de la pared de la pieza.

- Equilibre el módulo de la sección transversal por las nervaduras de una sola pared (Figura 9).

Figura 9: Costillas

- Desarrollar detalles y patrones de tachuelas de compresión (Figura 10). Las paredes laterales se unen a la fuerza por la acción de cierre del molde, formando una sola pared. Esto crea un área localizada con paredes localmente gruesas. También desarrolla secciones de vigas localizadas que son más resistentes a la flexión, la tracción y la torsión. Preste atención a la “lectura” de la compresión. Evite virar hacia el área exterior.

Figura 10: Detalles o patrón de tachuelas de compresión

resumen

- Aproveche al máximo las fortalezas inherentes de su proceso.

- Desarrolla formas básicas que se puedan moldear.

- Evalúe la conformabilidad de los detalles y evite problemas de relación de soplado.

- Incorpore la estructura en la pieza.

- Mantén el diseño lo más simple posible.

- Compare la economía con otros enfoques de proceso.

Artículo amablemente reimpreso con permiso SABIC Innovative Plastics IP BVPuede encontrar enlaces al material original Aquí.

Los materiales, productos y servicios de SABIC INNOVATIVE PLASTICS HOLDING BV, sus subsidiarias y afiliadas (en adelante, el “Vendedor”) se venden de acuerdo con los términos y condiciones de venta estándar del Vendedor. http://www.sabic-ip.com Disponible bajo petición. La información o recomendaciones contenidas en este documento se proporcionan de buena fe,

El Vendedor no ofrece garantías, expresas o implícitas, en cuanto a (i) que los resultados descritos en este documento se obtendrán bajo las condiciones finales de uso, o (ii) la validez o seguridad de cualquier diseño que incorpore productos, servicios o recomendaciones del Vendedor. Salvo lo dispuesto en los términos y condiciones de venta estándar del Vendedor, el Vendedor no será responsable de ninguna pérdida resultante del uso de cualquier producto o servicio descrito en este documento. Cada usuario es responsable de hacer su propio juicio sobre la idoneidad de las recomendaciones para los productos, servicios o el uso específico del Vendedor a través de pruebas y análisis de uso final adecuados. Nada en ningún documento o declaración oral se considerará que altera o renuncia a cualquier disposición de los Términos y Condiciones Estándar de Venta del Vendedor o de este Descargo de Responsabilidad, a menos que se acuerde específicamente por escrito y esté firmado por el Vendedor. Las declaraciones del Vendedor con respecto al posible uso de cualquier producto, servicio o diseño no tienen la intención de otorgar una licencia bajo las patentes del Vendedor u otros derechos de propiedad intelectual, ni implican el uso de dichos productos, servicios o diseños de ninguna manera que infrinja cualquier patente u otros derechos de propiedad intelectual.

SABIC Innovative Plastics es una marca comercial de SABIC Holding Europe BV.

* Cycolac*, Cycoloy*, Enduran*, Gelon*, Geloy*, Lexan*, Noryl*, Noryl EF*, Noryl GTX*, Noryl* Xtra, Valox*, Ultem*, Valox* y Xenoy* son marcas comerciales de SABIC Innovative Plastics IP BV.

© Copyright 2008 SABIC Innovative Plastics IP B.V. Todos los derechos reservados.

Primero, el molde se cierra y el parisón comienza a expandirse.

Primero, el molde se cierra y el parisón comienza a expandirse.