Si bien muchos tipos de procesos de fabricación aditiva se han vuelto conocidos en los últimos años, la fusión por haz de electrones (EBM) sigue siendo relativamente nueva y poco común. La fusión por haz de electrones es un proceso de fabricación con un costo más bajo y un tiempo de entrega más corto que muchos procesos tradicionales como la fundición, la forja y el mecanizado porque no requiere moldes para su fabricación. Es ideal como proceso de creación rápida de prototipos para meltal. Además, con EBM se puede mecanizar una amplia gama de materiales para piezas, como aceros para herramientas y aleaciones de titanio.

Tabla de contenido

- ¿Cómo funciona la fusión por haz de electrones?

- Paso 1: Un modelo CAD 3D se crea para una pieza utilizando cualquier programa de modelado de sólidos (Solidworks, ProEngineer, etc.).

- Paso 2: El archivo CAD se convierte al formato STL y se corta en secciones transversales 2D utilizando un software de control de máquina EBM dedicado.

- Paso 3: El material metálico en polvo (tamaño de partícula 10-100 μm) se introduce en una tolva controlada por ordenador.

- Paso 4: Por lo general, se extiende una capa de material en polvo sobre un banco de trabajo con un espesor de .05 a .20 mm.

- Paso 5: El material en polvo se funde utilizando un haz de electrones enfocado con un diámetro de 0,1 mm para trazar la sección transversal de la pieza a una velocidad de 0,5 m/s.

- Paso 6: Este proceso se repite una capa a la vez hasta que la pieza esté completa.

- Paso 7: Las piezas se someten a un procesamiento posterior, como la limpieza de superficies, para eliminar el exceso de polvo si es necesario.

- Materiales de fusión por haz de electrones (EBM)

- Aplicaciones de fusión por haz de electrones (EBM)

- Consideraciones financieras

- Desafíos técnicos

- Consideraciones de calidad

¿Cómo funciona la fusión por haz de electrones?

La fusión por haz de electrones (EBM) utiliza archivos CAD 3D para devolver el proceso de fabricación de piezas a lo más básico. El archivo CAD se divide en diferentes capas y se carga en el panel de control del software del fusor de haz de electrones. La tolva dentro de la máquina está cargada con materiales metálicos en polvo, que se liberan capa por capa sobre la mesa de trabajo. La primera capa se calienta para optimizar el proceso de fusión, y luego actúa el haz de electrones. Todo el proceso se lleva a cabo en el vacío, lo que evita la oxidación y la contaminación por gases atmosféricos.

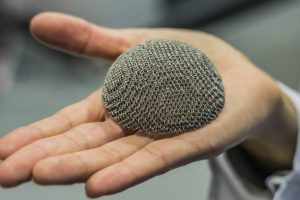

El proceso de EBM comienza con una viga controlada por un software CAD para crear la primera capa de la pieza. El polvo se funde en la forma requerida (el haz de electrones alcanza una temperatura de hasta 2000 ° C) y las otras partículas de polvo permanecen intactas. Al final de cada capa, se rastrilla el banco de trabajo y luego se agrega una nueva capa de polvo. A continuación, se utiliza un haz de electrones para fundir el polvo en forma de segunda capa, uniendo cada capa y repitiendo el proceso. Las piezas se moldean capa por capa, lo que le permite crear no solo piezas huecas, sino también sólidas. Al final del proceso, se retira un bloque de polvo de la máquina, se sopla el exceso de polvo, se reutiliza y se revelan las piezas fabricadas.

Los pasos básicos necesarios para fabricar piezas mediante el proceso de fusión por haz de electrones son los siguientes:

Paso 1: Un modelo CAD 3D se crea para una pieza utilizando cualquier programa de modelado de sólidos (Solidworks, ProEngineer, etc.).

Paso 2: El archivo CAD se convierte al formato STL y se corta en secciones transversales 2D utilizando un software de control de máquina EBM dedicado.

Paso 3: El material metálico en polvo (tamaño de partícula 10-100 μm) se introduce en una tolva controlada por ordenador.

Paso 4: Por lo general, se extiende una capa de material en polvo sobre un banco de trabajo con un espesor de .05 a .20 mm.

Paso 5: El material en polvo se funde utilizando un haz de electrones enfocado con un diámetro de 0,1 mm para trazar la sección transversal de la pieza a una velocidad de 0,5 m/s.

Paso 6: Este proceso se repite una capa a la vez hasta que la pieza esté completa.

Paso 7: Las piezas se someten a un procesamiento posterior, como la limpieza de superficies, para eliminar el exceso de polvo si es necesario.

Materiales de fusión por haz de electrones (EBM)

Se están llevando a cabo investigaciones para ampliar la lista de materiales que se pueden utilizar en el método de fusión por haz de electrones, pero hay una advertencia en este estudio. Este proceso solo funciona si el material es capaz de conducir una carga eléctrica. Como resultado, no funciona con polímeros o materiales cerámicos. Hasta la fecha, los principales materiales utilizados en el proceso de fusión por haz de electrones son:

•titanio

• Cobalto-cromo

• Acero 316L

• Acero martensítico

• Aleación Inconel 718

También hay una serie de variaciones de los materiales anteriores que se pueden utilizar.

Aplicaciones de fusión por haz de electrones (EBM)

La fusión por haz de electrones tiene numerosas aplicaciones, con un énfasis particular en diseños complejos y complejos. Este proceso es muy preciso y comparable al proceso de fundición de piezas. el Llantas McLaren P1 Hecho de EBM, ¡el primero en el mundo! Algunas aplicaciones más comunes incluyen:

• Implantes ortopédicos

• Componentes aeroespaciales

• Implantes craneofaciales (ver video a continuación)

• Componentes satelitales

• Componentes de automovilismo

• Componentes aeronáuticos

Es seguro decir que la fusión por haz de electrones es muy útil en el campo de la ortopedia, y esperamos que aparezcan otras aplicaciones a su debido tiempo.

Consideraciones financieras

Al igual que con cualquier proceso, debe sopesar los pros y los contras para determinar si es factible para una aplicación en particular. Las desventajas de la MBE incluyen un alto consumo de energía, equipos costosos, una mano de obra que requiere un nivel relativamente alto de habilidad y la creación de un vacío antes de que todos los procesos puedan extender este proceso. Sin embargo, es una excelente opción para algunas aplicaciones debido a su excelente utilización del material, su corto tiempo de preparación, sus bajos costos de acabado y la capacidad de evitar la fabricación de moldes.

Desafíos técnicos

El proceso de fusión por haz de electrones presenta dos desafíos principales.

- Los materiales pulverulentos tienden a crear nubes de polvo dentro del área de trabajo.

- El material en polvo absorbe electrones del haz de electrones, lo que hace que se acumule una carga negativa. En algún momento, esta carga comienza a repeler el haz de electrones, lo que puede provocar una falla en el proceso. Para evitar estos problemas, el helio a baja presión se mantiene dentro del área de trabajo para evitar que el polvo acumule carga.

Consideraciones de calidad

Las pruebas de tracción en piezas fabricadas con fusión por haz de electrones han demostrado que la tracción final es mayor que la de las piezas fabricadas mediante otros procesos de fabricación. La ductilidad es inferior a la de las piezas fundidas. Además, la relación de Poisson negativa de la estructura, desarrollada por EBM, mejora la resistencia al corte y la resistencia al impacto de la estructura.