Moldeo por inyección es uno de los métodos de fabricación más comunes para producir piezas de ingeniería de paredes delgadas. El desarrollo de moldes para producir piezas de alta calidad es un talento que crece con la experiencia. Desarrollar un buen conjunto de herramientas requiere tiempo y esfuerzo, por lo que no es raro que los fabricantes busquen máquinas de moldeo por inyección que sean compatibles con sus moldes en lugar de rediseñarlas para que funcionen en una máquina específica.

Tabla de contenido

- Lista de verificación de diseño

- Marcas de hundimiento…

- Urdimbre…

- costilla

- Escudete

- jefe

- Radio, empalme, esquinas

- MCalefacción de ould

- Ventilación

- Esprúe

- Enfriador Sprup

- Anillo localizador de bujes de bebedero

- Diseño de corredera

- cola

- Cavidades y núcleos

- Ubicaciones y diseño de los pines eyectores

- Pulido y enchapado

- Soporte del Centro

- Alto centrado del molde

- Bloqueo lateral

- Molde de inyección y compresión

- Tipos de máquinas de moldeo por inyección

Lista de verificación de diseño

Como diseñador de productos moldeados por inyección, probablemente esté familiarizado con las mejores prácticas de diseño. Puede que no sea muy conocido, pero una herramienta de molde bien diseñada puede hacer una contribución significativa al proceso de desarrollo de nuevos productos. Tomar la decisión equivocada en las primeras etapas críticas del proyecto costará y tiempo para diseñar, fabricar y mantener el molde, ejercerá presión sobre la fecha de lanzamiento del producto y, por supuesto, afectará negativamente el rendimiento del producto durante la producción y el uso.

1) ¿Especificó el material y el grado antes de diseñar la herramienta de molde?

Sí. ¡Bien hecho! Muévete al grosor de las paredes.

No. ¡Ya estás en problemas!

2) Las paredes se enfrían a diferentes velocidades dependiendo del espesor. ¿Tiene esto en cuenta a la hora de diseñar piezas, especialmente en la unión entre piezas gruesas y finas?

Sí. ¡Hurra! Muévase al ángulo de desmoldeo.

No. Las piezas sufrirán hundimientos y deformaciones a menos que diseñe nervaduras.

3) ¿Agregó un ángulo de salida de un grado a todas las paredes, nervaduras, protuberancias y otras características sin textura creadas en la línea de la abertura de la herramienta?

Sí. ¡Buen trabajo! Siga el enlace a la siguiente pregunta sobre el ángulo de inclinación.

No. La herramienta requerirá piezas especiales y será costosa.

3) ¿Ha agregado al menos 3 veces a todas las superficies de cierre (donde las superficies de la herramienta entran en contacto), como las aberturas de las piezas?

Sí. ¡Sigan con el buen trabajo! Continúe con la última pregunta sobre los ángulos de desmoldeo.

El desgaste de la herramienta aumenta significativamente, los costos de mantenimiento aumentan y la vida útil de la herramienta se acorta.

4) Si hay textura en la pieza, ¿ha aumentado el ángulo de desmoldeo en consecuencia?

Sí. ¡Date una palmadita en la espalda! Muévete a las costillas.

No. Es difícil quitar piezas del molde

5) Para evitar la deformación o agregar funcionalidad, ¿las nervaduras con resistencia especificada son inferiores al 50% del espesor de la pared de acoplamiento?

Sí. ¡Qué maravilla! Tengo una pregunta más sobre las costillas.

No. Las piezas sufren de hundimiento y deformación.

6) ¿Las costillas que diseñaste son muy delgadas o profundas?

¡No, aplastante! Ve con el jefe.

Sí. Esto hace que las herramientas consuman mucho tiempo y sean costosas.

7) Si necesita un saliente para la fijación con tornillos, ¿especifica un ángulo de desmoldeo de 1 grado y la sección transversal es menor o igual al 50% del espesor de la pared a acoplar?

Sí. ¡Bien hecho niño! Navegue hasta el clip.

No. La herramienta requerirá piezas especiales, que serán costosas, y las piezas sufrirán de hundimientos.

8) ¿Se ha asegurado de que el núcleo se aleje de la muesca cuando se expulse la pieza, porque se requiere la muesca interna para la función de fijación y posicionamiento, o porque la forma de la pieza es la misma en ambos lados de la herramienta de molde?

Sí. ¡Mágico! Vaya a la muesca externa.

No. La herramienta no funciona.

9) ¿Se ha asegurado de que el núcleo funcione cuando se abre la herramienta, ya sea para producir los socavones externos necesarios para agujeros y aberturas, o según lo determinado por la geometría de toda la pieza?

Sí. ¡Fresco! Ve a la línea de división/separación.

No. Las piezas se atascan.

10) ¿Has considerado dónde dividir la herramienta?

1. ¿Sigues un camino suave?

2. ¿Emite gas durante el moldeo?

3. ¿Evitas los cosméticos o los rostros funcionales?

Sí. ¡Pídeles que te den una palmadita en la espalda tres veces! Proceda a la protuberancia de la pieza.

Es el número 1. La vida útil de la herramienta es significativamente más corta y el corte ineficiente aumenta el tiempo y los costos

2. Existe el riesgo de quemar piezas y gas atrapado

3. La apariencia está estropeada y la superficie funcional tiene líneas auxiliares

11) La elección del tipo de eyector depende de la geometría de la pieza y de características como los salientes. ¿Has pensado en cómo sacar las piezas del molde?

Sí. ¡Brillante! Ve a la alimentación.

Si la evacuación es insuficiente, existe el riesgo de distorsión de la pieza o de marcas de tensión.

¿Especificó la ubicación y el tipo de compuerta de alimentación antes de diseñar el molde para garantizar un llenado óptimo?

Sí. ¡Una cosa más! Vaya a enfriamiento.

Es posible que algunas partes del molde no se llenen lo suficiente, lo que provocará hundimientos y deformaciones.

12) La temperatura del molde debe controlarse correctamente para garantizar un procesamiento óptimo del material. ¿Alguna vez te has preguntado cómo calentar y enfriar el molde?

Sí. Eso es todo, ¡ya está!

Es el número 1. El molde no se llena correctamente

2. Las propiedades del material se ven afectadas

3. Las dimensiones de las piezas no son correctas

4. Las piezas se distorsionarán

Marcas de hundimiento…

… Esto ocurre cuando la sección de la pared es demasiado gruesa o cuando la sección transversal cambia rápidamente. Este suele ser el caso cuando las nervaduras y protuberancias se colocan en el interior, o cuando la punta de la pieza es igual o más grande que el área donde se produce la alimentación. La apariencia se ve afectada y se pierde precisión dimensional. En casos extremos, se forman cavidades dentro de la pieza, lo que puede provocar fallas mecánicas. Algunos materiales se hunden más fácilmente que otros, y el polipropileno y la poliamida son los peores culpables.

Urdimbre…

… El hundimiento se produce cuando la sección transversal es demasiado gruesa o la sección transversal cambia bruscamente y la pieza no es lo suficientemente fuerte como para mantener la forma requerida. La apariencia y la precisión dimensional se ven afectadas. Todos los materiales se deforman, pero el polipropileno y la poliamida funcionan especialmente mal.

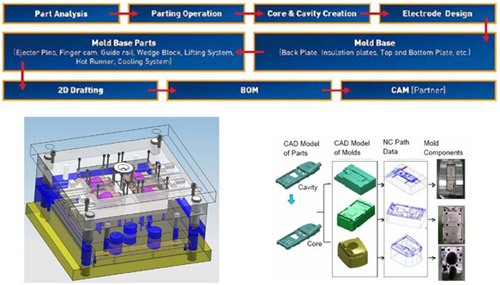

Fig.1 Flujo de trabajo de ensamblaje y fabricación de moldes

costilla

Escudete

jefe

jefe

Radio, empalme, esquinas

MCalefacción de ould

Una temperatura uniforme del molde significa que cuando el molde se calienta con aceite o vapor, la temperatura de cada mitad del molde es la misma (dentro de ±3 ° C (5 ° F)) en todas las ubicaciones. Los moldes calentados con un calentador de cartucho eléctrico pueden variar hasta 6 °C (10 °F). Los moldes con temperaturas uniformes son más fáciles de llenar, menos deformación, mejor estabilidad dimensional y producen piezas con una apariencia superficial uniforme. El logro de una temperatura uniforme del molde depende de cómo se calienta el molde. Los moldes calentados por vapor o aceite tienen una temperatura de molde uniforme porque la fuente de calor mantiene una temperatura constante. Sin embargo, el aceite como fuente de calor es solo la mitad de eficiente que el vapor. Por lo tanto, si se usa aceite para calentar el molde, la temperatura del aceite debe establecerse más alta que la temperatura deseada del molde. Los moldes calentados eléctricamente tienen un calentador de cartucho que se enciende y apaga constantemente, lo que dificulta mantener una temperatura uniforme. Cuando se enciende, se genera una gran cantidad de calor en la fuente, pero este calor debe distribuirse por todo el molde de manera que produzca una temperatura uniforme del molde.

Para determinar cuántos vatios se necesitan para calentar un molde, el uso de la siguiente fórmula puede ser útil: 11/4 kilovatios por cada 45 kg (100 lb) de acero para moldes. Nota: Con esta fórmula, el molde generalmente se puede calentar a la temperatura de moldeo en 1-2 horas. No se recomienda colocar un calentador en la línea central del molde, ya que el centro del molde suele estar lo suficientemente caliente sin la aplicación de calor. Por lo general, los calentadores de cartucho están ubicados en una placa de soporte con una distancia de 64 mm (2 1/2 pulg.) entre los calentadores.

Nota: Los moldes de embutición profunda también pueden requerir un calentador en la placa de retención. Se requiere al menos un termopar para controlar cada mitad del molde. Para moldes más grandes, se recomienda colocar varios termopares en la mitad de cada molde. Esto da como resultado un mejor control y una temperatura del molde más uniforme. El termopar debe colocarse entre las placas “A” y “B”, preferiblemente entre los dos calentadores, y a una distancia de 32 mm a 38 mm (11/4″ – 11/2″) del calentador de cartucho más cercano. Esta distancia se mide desde el extremo del orificio del termopar hasta el extremo del orificio del calentador de cartucho. La distancia entre el termopar y el calentador es importante porque si el calentador está demasiado cerca, el termopar apagará el calor antes de que el molde alcance la temperatura. Si el calentador está demasiado lejos del termopar, el molde se sobrecalentará y enfriará demasiado. Del mismo modo, no es aconsejable colocar el termopar de tal manera que detecte la temperatura de la superficie exterior del molde. Si es posible, debe colocarse dentro del molde de 38 mm – 51 mm (11/2″ – 2″).

Cuando el moldeo por inyección se lleva a cabo con moldes de múltiples cavidades, es importante llenar todas las cavidades al mismo tiempo. La forma más común de lograr un llenado equilibrado es tener la misma distancia que recorre el material desde el bebedero hasta cada cavidad. Este enfoque funciona siempre que el material fluya directamente desde el bebedero hasta la puerta de la pieza. Sin embargo, si el corredor se divide 2-3 veces cuando se dirige desde el bebedero hasta la puerta, es poco probable que el relleno esté equilibrado. Una forma efectiva de equilibrar el relleno es tener un canal principal que se extienda desde la última cavidad en un extremo del molde hasta la última cavidad en el extremo opuesto, y los canales secundarios alimenten las cavidades individuales.Lo es. Para equilibrar el relleno de la cavidad, se coloca un pasador de resistencia al flujo en el canal secundario. Estos pasadores se ajustan para suprimir el flujo de material en las cavidades individuales, y todas las cavidades se llenan al mismo tiempo.

Ventilación

Al moldear termoestables, el proceso de polimerización produce volátiles que pueden quedar atrapados con el aire que ya está en la cámara de la cavidad y sobrecalentarse a 375 °C a 425 °C (700 °F a 800 °F). Evitar que el gas se escape a través de las rejillas de ventilación puede oxidar el lubricante y dejar marcas de quemaduras en las piezas. Los respiraderos permiten que los volátiles escapen a la atmósfera.

Además de los problemas visuales, la aireación inadecuada causará piezas que no se pueden llenar, problemas dimensionales o piezas que caen por debajo de su resistencia física y/o eléctrica esperada. Lo primero que tienes que trabajar es la ubicación de las rejillas de ventilación. Si todos los respiraderos no conducen a la atmósfera, serán inútiles. A menos que la geometría de la pieza indique la ubicación obvia de los respiraderos, se debe realizar una prueba de moldeo simple para observar dónde se produce el vacío de gas.

Siempre que sea posible, el respiradero debe colocarse en la parte móvil del molde, es decir, donde se puedan ver los huecos de gas o las líneas de tejido en la pieza. Las rejillas de ventilación de las piezas fenólicas deben tener 6 mm (1/4 pulg.) de ancho y 0,08 mm – 0,09 mm (0,003 pulgadas – 0,0035 pulgadas) de profundidad, y las rejillas de ventilación de las piezas de poliéster deben tener 6 mm (1/4 de pulgada) de ancho y 0,05 mm – 0,06 mm (0,002″ – 0,0025″) de profundidad. La anchura no es tan importante como la profundidad. Las rejillas de ventilación de 0,025 mm (0,001 pulg.) o menos son demasiado poco profundas y pueden sellarse cuando el molde está cerrado. Las rejillas de ventilación de 0,13 mm (0,005 pulg.) suelen ser demasiado profundas y es posible que no se sellen. Como resultado, la presión en la cavidad puede ser baja y las propiedades de contracción, físicas y eléctricas pueden no coincidir con los valores de la hoja de datos. Igualmente importante para la ubicación y la profundidad del respiradero es la longitud del respiradero, que es la distancia desde la parte donde el respiradero mantiene una profundidad de 0,08 mm (0,003 pulg.). Después de que el material en el respiradero se haya curado, la longitud del respiradero debe ser de aproximadamente 25 mm (1 pulgada) para que la presión se acumule en la cavidad. A partir de este punto, el respiradero se puede liberar a una profundidad de 0,25 mm a 0,50 mm (0,01 pulgadas a 0,02 pulgadas). Puede radiar o achaflanar las esquinas de las rejillas de ventilación en los bordes de la pieza para que las rejillas de ventilación permanezcan en la pieza. Es posible que deba usar pasadores eyectores ventilados para ventilar las áreas “muertas” del molde. Antes de agregar respiraderos, los pasadores eyectores deben instalarse en orificios que operen dentro de 0,025 mm (0,001 pulg.). A continuación, lije el plano con un diámetro de 0,13 mm (0,005 pulgadas) o menos y a una distancia a través del respiradero de 3 mm (_ pulgadas) por debajo de la longitud de inserción del pasador. Por lo general, la longitud de ajuste debe ser de 13 mm a 16 mm (1/2″ – _”). Además, la carrera del eyector debe ser lo suficientemente larga como para que la longitud de 3 mm (_ pulgadas) más todo el respiradero suba desde el fondo de la cavidad. Esto es para permitir que el respiradero se limpie por sí mismo o permitir que el operador sople el flash del pasador.

Una cosa que a menudo se pasa por alto en la ventilación es el pulido. Se recomienda que todos los respiraderos se pulan en la dirección del flujo hasta que tengan al menos el mismo acabado que la cavidad y el núcleo. Deben pulirse en toda su longitud, incluidas las distancias aliviadas. Si el molde está cromado, todas las superficies de moldeo, incluidas las rejillas de ventilación, deben pulirse y enchaparse.

Esprúe

El orificio del casquillo del bebedero siempre debe ser mayor que el diámetro interior de la boquilla de la prensa. Por lo general, el orificio del casquillo del bebedero debe ser 0,8 mm (1/32 de pulgada) más grande que el orificio de la boquilla de la prensa. Esta diferencia de diámetro ayuda a que el bebedero se salga de la mitad fija de la boquilla y el molde. El radio esférico de la boquilla debe coincidir con el radio esférico del casquillo del bebedero. La alineación de la boquilla con el casquillo del bebedero se puede comprobar intercalando una hoja de papel. Al realizar esta comprobación, debe tener cuidado de no lastimarse a sí mismo ni a los demás. Además de verificar la alineación, esta misma verificación le dirá si la boquilla y el casquillo del bebedero están engranando bien o si están dañados y tienen fugas. Se recomienda comenzar con un orificio de casquillo de bebedero con un diámetro de 6 mm (7/32 pulgadas) para moldes nuevos. o el orificio de boquilla correspondiente con un diámetro de 5 mm (3/16 de pulgada). Estos diámetros se consideran bastante pequeños para los materiales termoestables, y empujar el material hacia estos diámetros crea calor por fricción en el material, lo que ayuda a reducir el tiempo total del ciclo. A menudo, la sección transversal más grande del molde se encuentra en la base del casquillo del bebedero. Al cambiar el orificio habitual del casquillo del bebedero de 7 mm (9/32 pulg.) de diámetro a un orificio más pequeño de 6 mm (7/32 pulg.) de diámetro, el diámetro inferior del casquillo del bebedero también se reduce en 1,5 mm (1/16 pulg.). Pequeños cambios como estos pueden conducir a tiempos de ciclo más cortos. En algunos casos, sin razón aparente, un número significativo de boquillas pueden congelarse. Una posible causa es que se transfiere demasiado calor del molde a la boquilla. En moldes a 165 °C (330 °F) y boquillas a 110 °C (230 °F), los moldes tienden a calentar las boquillas. Una forma de reducir la transferencia de calor es utilizar una boquilla con una boquilla de radio esférico de 12,7 mm (1/2 pulgada) con un radio esférico de 19 mm (3/4 de pulgada) de radio esférico. Esto reduce el área de superficie de contacto entre la boquilla y el molde. El bebedero refrigerado por agua se puede utilizar para eliminar los desechos al moldear poliéster. Sin embargo, al moldear piezas fenólicas o fenólicas de melamina, el uso de bebederos refrigerados por agua puede hacer que la boquilla se congele con frecuencia. Por lo general, los bujes de bebedero solo curan hasta 43-45 HRC. Las correderas, los núcleos y las cavidades de los moldes comunes para materiales termoendurecibles se endurecen a un mínimo de 52-54 HRC. Debido a que el casquillo del bebedero es relativamente suave, se desgasta rápidamente y, cuando el casquillo del bebedero se desgasta, el bebedero puede adherirse a la mitad del molde fijo. Con el fin de mejorar la resistencia al desgaste de los casquillos de bebedero utilizados en moldes para materiales termoendurecibles, se recomienda utilizar casquillos de bebedero de acero D-2. Estos casquillos de bebedero se pueden curar hasta 62HRC y tienen un mayor contenido de cromo que los casquillos de bebedero convencionales. Ambas cualidades deberían mejorar la resistencia al desgaste y las propiedades de liberación del casquillo del bebedero.

Enfriador Sprup

Se utiliza un lanzadera de bebedero para garantizar que el bebedero salga del casquillo del bebedero y permanezca en el corredor. Como puede ver en el boceto, se recomienda una conicidad inversa de 5° del extractor, comenzando en el canal y extendiéndose hasta 8 mm (5/16 pulg.) por debajo del corredor. Además, se utiliza un radio pequeño en la unión del extractor y el rodete (aproximadamente 1,5 mm (1/16″)) y un radio grande en la unión del bebedero y el rodete (aproximadamente 6 mm (1/4″)) para mantener unidos el bebedero, el rodete y el extractor de bebederos. Un paso adicional en la parte inferior de la lanzadera de bebedero ayuda a retirar el bebedero y la lanzadera de bebedero.

Anillo localizador de bujes de bebedero

El anillo de posicionamiento estándar no soporta el centro del molde. En algunos casos, es posible que se requiera soporte en el medio del lado fijo del molde. (Es decir, hay un intenso enrojecimiento en el medio del molde). El soporte de lado fijo se puede lograr cambiando al anillo de posicionamiento modificado que se muestra a continuación. En este tipo de diseño, el centro del lado estacionario se puede “abovedar” colocando las cuñas debajo del anillo localizador.

Diseño de corredera

Al diseñar un corredor para un molde, son posibles varios enfoques. Estos incluyen rondas completas estándar con una línea central.

Este es el corredor más eficiente, pero en algunos casos, es posible que el corredor deba caber solo la mitad del molde. Los canales trapezoidales estándar se utilizan a menudo en situaciones en las que el corredor debe ser solo la mitad de un molde. El tamaño efectivo del corredor se muestra en la figura de la izquierda. Las cuatro esquinas se convierten en áreas “muertas” con poco movimiento de material. Para reducir la cantidad de chatarra en el rodete, se recomienda un diseño de corredera trapezoidal modificado. Este diseño reduce las áreas muertas sin alterar significativamente la efectividad del corredor.

cola

Las compuertas de molde termoestables están sujetas a un desgaste severo del molde, por lo que deben diseñarse teniendo esto en cuenta. La puerta debe fabricarse con insertos reemplazables, de modo que pueda reemplazarse fácilmente si la puerta está muy desgastada. La puerta debe estar hecha de un material resistente al desgaste. Los tres materiales comúnmente utilizados para los insertos de compuerta son el acero de carburo hecho de acero de crisol, el acero D-2 y el acero de grano CPM-10V. Además de la inserción de la puerta, es beneficioso insertar el molde en el otro lado de la puerta y en el área de colisión de la cavidad. Estas áreas son lugares con altas tasas de desgaste y requieren mantenimiento a medida que el molde se activa. Al diseñar puertas de borde para materiales termoendurecibles, el ancho de la puerta puede ser tan pequeño como 1,5 mm (1/16 de pulgada), pero la profundidad de la puerta debe ser de al menos 1,3 mm (0,050 pulg.). La compuerta debe ser grande para permitir que Plenco llene la pieza dentro del rango de presión de inyección y tiempo de inyección sugerido en la sección “Procedimiento de iniciación de moldeo por inyección” del material. Evite el uso de varias puertas en una pieza para minimizar el número de cables trenzados. Se crea una línea trenzada cuando los dos frentes del material se encuentran. La línea de punto es más débil que el resto de la pieza porque no hay reticulación que tenga lugar en todo el tejido tanto como en el cuerpo de la pieza. El número de hilos de tejer debe minimizarse para mantener la resistencia de toda la pieza lo más alta posible. El segundo tipo de compuerta, que se usa ampliamente en moldes que procesan materiales termoendurecibles, es la subcompuerta. Este tipo de puerta a veces se denomina puerta de túnel. La ventaja de la puerta secundaria es que se corta cuando la pieza se expulsa del molde. Como resultado, no hay necesidad de una operación secundaria para quitar la puerta, y no hay necesidad de preocuparse de que la puerta sobresalga de la pieza y cause problemas visuales o de montaje. Además de la función de eliminación de la compuerta, la subcompuerta puede diseñarse para dirigir el flujo de material a áreas donde es difícil de llenarEs posible que lo haya. De esta manera, se puede facilitar el llenado de piezas, lo que puede tener un efecto positivo en el tiempo de ciclo y la tasa de desperdicio. El tamaño de la puerta depende del tamaño de la pieza. Normalmente, 0,13 mm (0,050 pulgadas) está disponible para piezas pequeñas y 0,20 mm (0,080 pulgadas) para piezas grandes. Los problemas con el uso de subgates incluyen los siguientes:

La punta de la puerta se rompe y perfora el molde. Esto es especialmente cierto para los materiales de moldeo de poliéster, por lo que no se recomienda utilizar subcompuertas en moldes para piezas de poliéster. La cantidad de acero en la línea de separación por encima de la puerta es demasiado delgada, por lo que el metal se desgasta rápidamente después de que el molde comienza a producir piezas. Para reducir la posibilidad de que la punta de la compuerta se rompa y se pegue al molde, el túnel debe estar bien pulido para eliminar todos los hoyos de electroerosión. Al colocar los pasadores eyectores al menos a 38 mm (11/2 pulg.) del túnel, el corredor puede doblar y sacar la compuerta del molde sin romperse. También es importante diseñar el túnel de manera que la compuerta sea tirada por el ángulo de incidencia con la separación, y asegurarse de que la línea de separación tenga suficiente espesor de acero para evitar roturas. Para obtener más información, consulte Bocetos.

Los desarrollos recientes en el moldeo por inyección termoestable han demostrado que las piezas se pueden moldear casi sin indicación de la puerta. Esto se hace con un cortador de puertas. Un cortador de puertas es una cuchilla o pasador ubicado en un molde directamente debajo de la puerta. Inmediatamente después de inyectar el material en la cavidad, esta cuchilla se mueve hacia adelante para sellar la compuerta. Una vez que la ranura está en la posición delantera, el material se endurece contra la ranura y tiene el mismo acabado que el resto de la pieza. El único rastro visible de la puerta es la línea auxiliar.

Cavidades y núcleos

En casi todos los moldes, se recomienda el uso de cavidades y núcleos insertados. La razón principal de esto es que si una cavidad o núcleo individual está dañado, esa cavidad en particular se puede quitar del molde para repararla y el resto del molde se puede volver a poner en servicio. Tener cavidades individuales también permite el reemplazo de la plaquita, lo que permite realizar varias versiones de la misma pieza básica simultáneamente. Si la pieza es muy pequeña y tiene un gran número de cavidades, es posible que no sea posible realizar inserciones de cavidades individuales. En tal situación, es mejor usar insertos de cavidad de tres o cuatro cavidades. Los materiales más utilizados para insertos de cavidad son H-13 y S-7. Ambos materiales son duros para Rockwell 52 a 54 HRC y se pueden pulir para producir un excelente acabado superficial en la pieza.

Ubicaciones y diseño de los pines eyectores

Sin el pasador eyector, la pieza generalmente no se puede quitar del molde. La colocación de los pasadores eyectores es casi tan importante como la ubicación de la puerta. El pasador debe empujar la pieza fuera del molde sin distorsionarla ni dejar marcas desagradables en la pieza. Una razón secundaria para tener un pasador eyector es ayudar a ventilar el moho. Los pasadores eyectores deben colocarse en el punto más profundo de la cavidad o núcleo. En particular, se recomienda colocar los pasadores eyectores en los puntos más profundos de las nervaduras y protuberancias. Si los pasadores eyectores no están colocados correctamente, la pieza debe “tirarse” de un área o molde más profundo. Es más probable que las piezas que deben “extraerse” del molde se peguen o distorsionen durante la expulsión. (Vea el boceto a continuación).

Una vez que se ha determinado la posición de los pasadores eyectores, es necesario determinar el tamaño del pasador. Los pasadores eyectores con diámetros muy pequeños pueden ser problemáticos porque son propensos a romperse. Por lo tanto, no se recomiendan los pasadores eyectores con un diámetro inferior a 2,4 mm (3/32 de pulgada). Otro problema común es que el material fluye hacia abajo alrededor de los pasadores del eyector y se obstruye, lo que hace que se rompan cuando se activa el eyector. Para evitar esto, el orificio en el pasador debe tener 13 mm (16 mm (1/2″ – _”) de profundidad desde la cavidad y 0,025 mm (0,001″) más grande que el pasador. Si lo hace, los pasadores pueden unirse y romperse.

Para que la placa eyectora se mueva a lo largo de la línea central de los pasadores eyectores, se recomienda equipar el molde con un sistema eyector guiado. Además de alinear los eyectores, el sistema de eyector guiado mueve las cargas en el eyector y las placas de retención desde los pasadores eyectores hasta los pasadores guía y los bujes del sistema eyector. Siempre es importante alinear los orificios eyectores en el molde con los orificios en la placa de retención, pero en un sistema de eyector guiado, la alineación es aún más importante. Es deseable colocar el pasador eyector sobre una superficie plana, pero esto no siempre es posible. Puede ser necesario colocar los pasadores eyectores en superficies contorneadas. Los pasadores eyectores en la superficie contorneada deben coincidir con los contornos de la cavidad. Estos pasadores deben estar enchavetados de manera que permanezcan alineados con los contornos de la cavidad. En algunos casos, es posible que desee que la pieza permanezca en la mitad del molde fijo, o que el diseñador del molde instale un sistema de eyector de lado fijo como medida de precaución. En el caso de los tipos de compresión o transferencia, esto no es un problema. Sin embargo, agregar un sistema de inyección a la parte fija del molde de inyección puede ser complicado, ya que agrega 76,2 mm – 101,6 mm (3″ – 4″) a la altura del molde. Por lo tanto, es necesario verificar la cantidad de luz solar en la prensa para asegurarse de que el molde se pueda abrir y las piezas se puedan expulsar. Cuando se agrega esta longitud, no solo aumenta la cantidad de chatarra, sino que aumenta el diámetro del bebedero de la línea de separación, por lo que se debe aumentar el tiempo de ciclo.

Pulido y enchapado

Debido al alto costo, existe una tendencia a reducir el pulido. Se hace un molde en el que la marca del cortador permanece en la parte invisible de la pieza. Este método ahorra dinero en la construcción del molde, pero puede aumentar el costo de las piezas debido a un mayor desperdicio y tiempo de inactividad. Las áreas sin pulir generan calor por fricción a medida que el material pasa a través de estas áreas. Este calor puede hacer que el material se endurezca antes de llenar la pieza. Estas áreas sin pulir pueden alterar el patrón de llenado del material, lo que resulta en atrapamientos en lugares donde los gases no se pueden ventilar. Por estas razones, se recomienda pulir todas las superficies moldeadas a una clasificación mínima SPI # 2. Las superficies del molde que se van a pulir incluyen cavidades y núcleos, respiraderos, compuertas, corredores, bebederos y toda la línea de separación. La razón para pulir la línea de separación es asegurarse de que las rebabas que puedan ocurrir en la línea de separación se desprendan del molde con el mínimo esfuerzo.

Al pulir el molde, se debe tener cuidado de pulir en la dirección de dibujo. El respiradero debe pulirse en la dirección del flujo de material y requiere el mismo grado de pulido que la cavidad y el núcleo. Las superficies planas que no afectan a la extracción de piezas se pueden pulir en cualquier dirección. Al pulir nervaduras profundas cortadas en el proceso de electroerosión, es importante cepillar todas las marcas de picaduras de electroerosión. De lo contrario, puede tener problemas con las costillas que se desprenden de la pieza y se adhieren al molde. Una vez que el molde está completamente pulido, está listo para enchapar. Cabe señalar que los defectos en la superficie del acero no se cubren con el enchapado, sino que se acentúan con el enchapado. Hay diferentes tipos de enchapado disponibles, pero hasta ahora, los moldes cromados ofrecen el mejor desmoldeo de piezas y el mejor acabado de piezas. No se recomienda utilizar níquel o níquel electrolítico para enchapar superficies moldeadas, ya que algunos materiales contienen rellenos que no son compatibles con el níquel. Además, el niquelado carece de la resistencia a la abrasión del cromado. La superficie que se va a revestir debe incluir el núcleo, las cavidades, los pasadores del núcleo, los extremos de los pasadores eyectores, los bloques del canal, las rejillas de ventilación y toda la línea de separación. Todas las superficies pulidas deben estar chapadas para proteger la superficie moldeada y garantizar un buen desmoldeo de la pieza. Después de enchapar el molde, el cromo debe volver a pulirse, ya que el cromado sin pulir puede pegarse.

Soporte del Centro

A menudo, los moldes construidos para ejecutar materiales termoestables encontrarán poco o ningún soporte central. Esto provoca un intenso destello alrededor del bebedero y una parte que cambia de grosor desde el lado del bebedero hacia el lado opuesto. Para resolver este problema, se recomienda instalar un poste sustancial en el centro del molde entre las líneas paralelas (si es posible, 50,8 mm (2 pulgadas) de diámetro.

Alto centrado del molde

El centro del molde puede experimentar un gran enrojecimiento incluso si el soporte central es bueno. Si este es el caso, es posible que deba hacer lo que se conoce como “desmotar el molde” o “centrar el molde en alto”. Esto se logra colocando cuñas entre 0,0508 mm y 0,0762 mm (0,002″ o 0,003″) en la columna de soporte en el centro del molde, con una ligera cúpula en el lado móvil del molde. En el lado fijo del molde, se recomienda utilizar el anillo de posicionamiento modificado que se muestra a continuación, que se puede calzar con cuñas de 0,0508 mm a 0,0762 mm (0,002″ o 0,003″).

Bloqueo lateral

Los moldes de compresión por inyección requieren bloqueos laterales no cónicos, y los moldes también requieren que mantener la alineación de la mitad del molde sea fundamental para cumplir con los requisitos de calidad de la pieza. Deben colocarse en los cuatro lados del molde. Las cerraduras laterales de Progressive Components tienen un muy buen diseño general debido a su largo enganche y grosor.

Molde de inyección y compresión

Para el diseño de moldes de inyección/compresión, se recomienda utilizar los siguientes elementos: (Véase también el boceto a continuación)

- El espacio libre entre la cavidad y el núcleo debe ser de 0,0254 mm a 0,0508 mm (0,001 pies a 0,002 pulgadas) por lado.

- El acoplamiento de la cavidad al núcleo debe ser de 19,050 mm (0,750 pulg.).

- El cierre alrededor de cada cavidad debe ser de 0,0254 mm a 0,0508 mm (0,001 pulgadas a 0,002 pulgadas).

- El grosor de los “panqueques” debe ser de 0,152 mm a 0,203 mm (0,006″ a 0,008″).

- El respiradero debe molerse en un émbolo directamente opuesto al bebedero. Este respiradero debe comenzar a una profundidad de 0,127 mm (0,005 pulg.).

- Como se muestra en la figura, hay un material para empujar el pasador eyector porque el radio no coincide entre el émbolo y la cavidad.

- Los pasadores eyectores del “panqueque” deben ubicarse alrededor del perímetro para una mejor y completa eliminación del flash.

- Para evitar daños en la línea de separación alrededor de cada cavidad, es necesario agregar un bloque de aterrizaje con un área igual al tonelaje máximo de sujeción de la prensa dividido por 5.

Dado que el émbolo y la cavidad encajan perfectamente, se recomienda utilizar un bloqueo lateral no cónico para la alineación del núcleo y la cavidad.

Tipos de máquinas de moldeo por inyección

Los tipos de máquinas de moldeo por inyección disponibles son básicamente diferentes en el método de calentamiento y el método de preplastificación del caucho compuesto. La principal diferencia suele producirse entre las máquinas verticales, que incluyen tanto las prensas de ariete como las prensas de tornillo, y las máquinas horizontales del tipo de rosca recíproca. En el primero, la temperatura del molde se mantiene por conducción desde la platina calentada de la prensa, mientras que en el segundo, el calentador está integrado con el molde. En la configuración de moldes para máquinas horizontales, el área de superficie de pérdida potencial de calor por convección suele ser mayor y la trayectoria del flujo de calor por conducción desde la platina de prensa es más larga. La máquina horizontal genera su propio calor de preplastificación trabajando sobre el caucho que se alimenta en tiras entre el tornillo y el barril. Este calor es controlado por un medio fluido de temperatura controlada (agua, glicol o aceite) y circula alrededor del barril y, en máquinas más grandes, a través del centro del tornillo. A medida que el caucho avanza por el tornillo, se calienta y se plastifica previamente. El caucho recogido delante del tornillo empuja el tornillo hacia atrás hasta que se activa el interruptor de disparo y se completa la etapa de preplastificación. El calentamiento final del material tiene lugar mientras pasa a través de un pequeño molde y entra en el sistema de canales del molde. El segundo tipo de prensa de inyección utiliza el principio de inyección vertical. Este tipo de máquina tiene un tornillo independiente y un pistón de inyección en una configuración de cabezal en V ubicado cerca de la prensa vertical de carrera ascendente. El tornillo preplastificado se introduce en la cámara de inyección a través de una válvula de retención donde se inyecta el compuesto en el molde. Tanto el cabezal de inyección como la unidad de prensado tienen una serie de parámetros ajustables de forma independiente. Los moldes en máquinas verticales suelen tener una gran área plana, lo que mejora el calentamiento conductivo y reduce el área de pérdida de calor por convección.

jefe

jefe