El anodizado es el tratamiento superficial electrolítico más utilizado para piezas de aluminio. Crea un acabado de óxido duro, duradero, resistente a la corrosión, no conductor y, a menudo, reflectante en la superficie exterior de las piezas anodizadas. Además, la porosidad de la capa de óxido facilita el teñido y la pintura de la superficie de la pieza. Por esta razón, a menudo se usa como pretratamiento para piezas que se van a teñir, recubrir o pegar.

Atributos típicos del anodizado:

- Dureza superficial, Vickers: 600-1000

- Espesor del recubrimiento: .00002-.006″ (0.05μm – 150μm)

- Temperatura de procesamiento: 32-110ºF

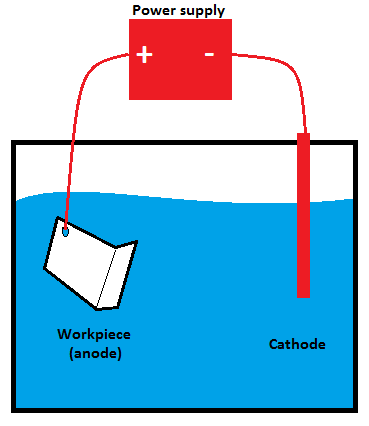

El anodizado se lleva a cabo sumergiendo la pieza de trabajo en un tanque lleno de una solución de ácido electrolítico. La corriente (generalmente una corriente baja entre 5 y 20 V) pasa a través de la solución a través de un cátodo sumergido en la solución, con la pieza de trabajo actuando como ánodo. El oxígeno es liberado por una corriente eléctrica en la superficie del aluminio, formando una capa de óxido de aluminio en el exterior de la pieza.

Para prepararse para el anodizado, las piezas generalmente se limpian, se graban químicamente (o se despegan) y se enjuagan. Después del anodizado, las piezas se lavan y se enjuagan nuevamente. Por lo general, las plantas de recubrimiento mueven las piezas a través de una serie de tanques para cada operación. Esto puede automatizarse para lotes grandes o hacerse manualmente.

Tabla de contenido

Aplicaciones típicas del anodizado

- Preparar productos estéticos de consumo para teñir y pintar. Estos son algunos ejemplos:

a) Electrodomésticos (funda para smartphone/tableta)

b) accesorios decorativos de color (mosquetones, bolígrafos metálicos, linternas)

c) Piezas de bicicleta

- La resistencia a la corrosión se agrega a las piezas de aluminio de los aviones.

- Protege contra la corrosión química de las piezas expuestas a combustibles y otros productos químicos.

- Mayor resistencia a los arañazos.

- Prevención de la excoriación de las piezas roscadas

honorario

El anodizado se usa más comúnmente para el aluminio. Sin embargo, hay algunos usos en los que el anodizado se utiliza para otros materiales.

- Titanio: Por lo general, se anodiza para su uso como joyería, implantes dentales y obras de arte (ya que tiende a formar colores brillantes a través del anodizado).

- Zinc: Rara vez se anodiza a menos que se desee un color verde intenso. Forma una película de óxido dura y resistente al desgaste.

- Magnesio: A veces se anodiza como base para pintar. Se requiere un sellado o procesamiento adicional para la resistencia a la corrosión.

- Metales ferrosos: Generalmente, el ácido nítrico se usa para anodizar y formar una capa de óxido negro dura y resistente al desgaste.

Acero y acero al carbono: No está anodizado porque el óxido de hierro (óxido) tiende a corroer el material.

Directrices de diseño mecánico para el anodizado

- Efecto de dimensión: Al diseñar anodizado, tenga en cuenta que la superficie en realidad se elevará debido a la formación de una capa de óxido en el exterior de la pieza. Para aplicaciones con tolerancias estrechas, esta capa adicional debe tenerse en cuenta y dimensionarse. La superficie generalmente aumenta en 1/2 del espesor de la capa de óxido.

- CLímite de exceso: Normalmente, las piezas no forman una capa de óxido donde están conectadas a la fuente de alimentación. Por lo tanto, incluso si lo cuelga con alambre de aluminio en el orificio, la superficie del orificio no se anodizará. Por lo tanto, debe tener esto en cuenta en las herramientas o incorporar características en la pieza para que puedan mantenerse alejadas de superficies no críticas.

- Agrietamiento por tensión térmica: La capa anodizada es susceptible al agrietamiento por tensión térmica a temperaturas superiores a 350K.

- Efectos de la vida por fatiga: El anodizado puede aumentar o disminuir la vida útil a la fatiga de las piezas al reducir la corrosión corrosiva por picaduras o propagar las grietas superficiales. El efecto varía según la aleación y la aplicación, así que asegúrese de consultar la literatura específica de la industria.

- Sellado requerido: Debido a que la película de óxido es porosa, el tratamiento de sellado se usa comúnmente para reducir las microgrietas y prevenir la corrosión química.

Variaciones del proceso

- Dependiendo de la aplicación, el anodizado se puede combinar con otros tratamientos superficiales, como recubrimientos de conversión de cromato (para aumentar la conductividad) y teñido de color.

- Los dos procesos más comunes son el anodizado con ácido crómico (tipo I) y el anodizado con ácido sulfúrico (tipo II y III).

El tipo I se utiliza para recubrimientos delgados (.00002″ a .00007″) y, por lo general, proporciona resistencia química. Dado que es crómico, el ácido en sí no ataca al aluminio, por lo que la limpieza y el enjuague después del anodizado no son tan importantes como otros procesos. - El tipo II, también conocido como “anodizado estándar”, tiene una capa más gruesa (.00007″-.0001″) y se utiliza para preparar las piezas que se van a teñir y para aumentar la resistencia al desgaste, la resistencia a los arañazos y la lubricidad.

- El tipo III, también conocido como “anodizado duro”, se utiliza para dejar una capa aún más gruesa (.0005 “-.006”) para mejorar aún más la resistencia al desgaste y la corrosión, así como el aislamiento térmico y eléctrico. Cuanto más gruesa es la capa de óxido, más estricto es el control del proceso requerido, que a menudo requiere baños de ácido refrigerados y ciclos de voltaje cuidadosamente cronometrados.

- El anodizado con ácido nítrico se utiliza para metales ferrosos, lo que da como resultado una capa dura de óxido negro.

Nombre comercial/alias

- El término anodizado se utiliza para cubrir una variedad de procesos, incluido el anodizado duro, los recubrimientos de óxido negro (para metales ferrosos) y ciertas variaciones de otros procesos.

- Algunos procesos de anodizado se conocen por acrónimos (por ejemplo, PAA para anodizado de fosfato), pero estos varían según la industria.

Economía de los procesos

- Es posible anodizar piezas con una configuración simple como un balde de ácido y una batería. Sin embargo, con una línea a escala industrial de tanques, controladores, enfriadores, etc., los costos de los equipos son altos, a partir de decenas de miles de dólares. Sin embargo, los costos de herramientas son muy bajos y pueden no estar presentes dependiendo de la pieza a procesar.

- Los procesos alternativos incluyen pintura simple, cromado y fosfatado. El anodizado es el más caro, pero también es el más eficaz de estos procesos.

Impacto ambiental

Si bien generalmente es un proceso respetuoso con el medio ambiente, algunos procesos de anodizado requieren productos químicos agresivos que deben manejarse en un ciclo de reciclaje y eliminarse adecuadamente. Los residuos más comunes, el sulfato de aluminio y el hidróxido de aluminio, se pueden reciclar.

ventaja

- Bajos costos de herramientas

- Bajos costos de mano de obra y configuración

- Amplia gama de variables de proceso y espesores de capa anodizados

- Compatibilidad con otros procesos

inconveniente

- Alto costo de la máquina

- Inútil para el acero y el acero al carbono

- En muchos casos, se requiere un tratamiento secundario o sellado

- Costoso en comparación con los procesos alternativos

referencia

- Manual de Maquinaria, 29ª edición. Eric Oberg y Franklin Jones. Prensa Industrial, 2014.

- Materiales y diseño: el arte y la ciencia de la selección de materiales en el diseño de productos. Mike Ashby y Kara Johnson. Elsevier Ltd., 2010.

Sitio web del Consejo de Agentes de Anodizado de Aluminio: aluminium.com