El material del resorte se elige por su resistencia y es uno de los materiales más fuertes utilizados en la industria. Los resortes están diseñados para trabajar a presiones de trabajo que son mucho mayores que prácticamente cualquier otro componente. Además, los medios de resorte deben poder funcionar en entornos hostiles, como temperaturas altas y bajas, corrosivos y soportar cargas dinámicas y de choque extremas. Los materiales de resorte también se utilizan por sus capacidades eléctricas y magnéticas.

Hay muchos tipos diferentes de materiales disponibles para los diseñadores de primavera. En esta sección, nos ocuparemos de los alambrón de resorte más utilizados. Los materiales de las tiras se discutirán más adelante.

Tabla de contenido

Acero al carbono estirado en frío

Para fines generales de ingeniería, el acero para resortes es la mejor opción debido a su costo relativamente bajo y amplia disponibilidad. También es el material de resorte más resistente que los diseñadores pueden especificar.

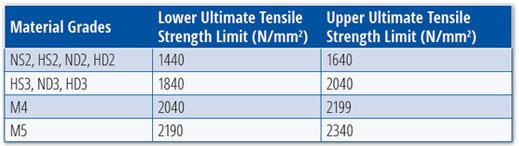

Para tamaños inferiores a 2,00 mm, el acero al carbono estirado en frío especificado en normas como BS5216, 5202 y DEFlO6 es la resistencia más fuerte. Estos materiales vienen en una variedad de resistencias y acabados superficiales que se pueden adaptar a los requisitos del extremo del resorte. Por ejemplo, para un tamaño de alambre de 1,60 mm, la Tabla 1 muestra el rango de grados de material obtenidos a partir del BS5216 de uso común.

Tabla 1: Grados de material tomados de BS5216

El grado también se refiere al acabado superficial del material y, por lo tanto, a la calidad dinámica, como se muestra en la Tabla 2.

Tabla 2: Calidad dinámica de las calidades de los materiales

Debido al hecho de que la resistencia mecánica se obtiene mediante el proceso de trefilado, la resistencia a la tracción final del material disminuye a medida que aumenta el tamaño del alambre. Algunos de los grados enumerados anteriormente están prepintados con zinc o recubrimiento de aluminio/zinc para proporcionar suficiente protección contra la corrosión para aplicaciones no desafiantes. De lo contrario, como todos los aceros al carbono y de baja aleación, los materiales anteriores requieren algún tipo de protección contra la corrosión.

Acero preendurecido y templado

Otros tipos de materiales para muelles son los aceros de baja aleación o preendurecidos y revenidos al carbono.

Estos materiales son estirados, recocidos y endurecidos por los fabricantes de alambre para producir materiales de alta resistencia. Son más resistentes que los materiales estirados en frío de más de 2,00 mm de tamaño. Dado que la resistencia mecánica de estos materiales se obtiene mediante el proceso de curado, la resistencia máxima a la tracción no depende del tamaño del alambre. De hecho, se puede obtener una mayor resistencia a la tracción final con materiales de sección transversal más grandes que con secciones transversales más bajas.

Tienen excelentes propiedades estáticas y dinámicas, pero tienden a corroerse fácilmente sin protección de la superficie.

Hay muchas normas que cubren el preendurecimiento y el revenido de materiales, dependiendo de si se trata de acero al carbono o de uno de los muchos aceros de baja aleación. Las aleaciones como el silicio-cromo (BS2083 685A55) y el cromo vanadio (BS2083 730A65) son las más utilizadas.

Acero inoxidable

El acero inoxidable se usa ampliamente en toda la fabricación cuando los requisitos corrosivos o flácidos son demasiado grandes para el acero para resortes ordinario, o la temperatura de trabajo es demasiado alta. Hay muchos grados de acero inoxidable, que difieren en propiedades mecánicas y protección contra la corrosión. En general, el acero inoxidable es aproximadamente un 20% más débil que el acero para muelles del mismo tamaño, pero hay grados de endurecimiento por precipitación de casi la misma resistencia.

Los grados de acero inoxidable están cubiertos por BS2056 1991, y los grados comúnmente utilizados son 301S26, 302S26 tienen 17% / 18% de cromo y 7% / 8% de níquel respectivamente. Aunque estos grados se usan ampliamente, se usan los grados 316S33 y 316S42, especialmente con la adición de molibdeno para mejorar la resistencia al cloruro, especialmente para aumentar la resistencia a la corrosión del agua salada.

En particular, los grados de acero inoxidable detallados se derivan del proceso de estirado en frío. Este proceso hace que el material se vuelva ligeramente magnético. Si se requiere una permeabilidad muy baja, hay disponibles dos calidades de acero inoxidable. Se trata de 305S11 y 904S14, que tienen muy poco magnetismo residual.

Si se requiere una mayor resistencia, se puede utilizar acero inoxidable endurecido por precipitación. Una vez fabricados los muelles, se someten a un tratamiento térmico a 480 °C. Esto permite que pequeños precipitados crezcan a través del material, aumentando la resistencia máxima a la tracción. Por ejemplo, en el estado trefilado, la resistencia a la tracción final mínima del alambre de 1,OOmm es de 1710 N/mm2, pero después del tratamiento térmico aumenta a 2030 N/mm*. Este aumento se produce a costa de un rendimiento de corrosión ligeramente inferior al de los modelos 302S26 y 301S26.

Aleaciones de cobre

Las aleaciones a base de cobre se utilizan cuando se requiere una alta conductividad eléctrica y térmica, no magnética o una buena resistencia atmosférica. Hay tres aleaciones que encuentran un lugar para la fabricación de resortes cubiertos con BS2873. Son alambre de latón de resorte CZ107,

PB102, PB103 bronce fosforado, CB102 cobre berilio.

El alambre de latón para resortes CZ107 y el bronce fosforado PB102, PB103 derivan su resistencia material del trabajo realizado en estirado en frío. El bronce fosforado con un alto contenido de estaño tiene una alta resistencia a la tracción y, por esta razón, es la aleación de cobre más utilizada.

El cobre berilio CB102 es un material endurecido por precipitación. Se puede comprar en una variedad de durezas, dependiendo de la cantidad de tratamiento térmico realizado en la fábrica. Aunque es la aleación de cobre más cara, se puede endurecer, por lo que se puede utilizar para mayores tensiones de trabajo que otras aleaciones de cobre.

Tabla 3: Tabla de referencia de materiales de resorte (Haga clic para ampliar)

Tratamiento térmico para aliviar el estrés

En general, se recomienda que todos los materiales de resorte se sometan a operaciones de alivio de tensión después de la formación. En el caso del acero para muelles estirado en frío, se realiza a una temperatura de entre 220 °C y 375 °C, que puede oscilar entre 10 minutos y 1 hora, dependiendo del tipo de muelle y de su aplicación. El objetivo de esto es reducir las tensiones introducidas durante el enrollado, especialmente en el caso de los muelles de extensión y compresión. Además, el alivio de la tensión aumenta ligeramente el límite elástico del material y estabiliza las dimensiones del resorte. El problema con la relajación de la tensión es que cuando se elimina la tensión “enrollada”, el resorte se mueve, lo que lleva a un cambio dimensional. Este cambio dimensional debe ser tenido en cuenta por el fabricante del muelle antes de enrollar.

El alivio de la tensión en los resortes de tracción a menudo no se realiza porque la tensión inicial se reduce mediante el tratamiento térmico.

Artículo escrito por David Banks-Fear y publicado con el amable permiso de MDF Southern Springs y Press Limited.

David Banks Fier Es miembro del Grupo del Foro de Diseño Mecánico. Es un autor técnico e ingeniero de diseño consultor con casi 40 años de experiencia. Él y su equipo de diseño pueden ayudar con problemas de diseño técnico con resortes, prensas y piezas de ingeniería de precisión. Correo electrónico: [email protected]