Este artículo proporciona una visión básica de los materiales térmicos disponibles actualmente y consideraciones generales de diseño para el diseño térmico. En este artículo, aprenderá a Conductividad térmica, Materiales conductores térmicosY Materiales metálicos para la difusión pasiva del calorTambién echaremos un vistazo a algunos Materiales altamente conductores Disponible comercialmente.

Tabla de contenido

- Ecuaciones básicas de conducción

- CTE (Coeficiente de Expansión Térmica)

- Resistencia térmica

- Materiales conductores térmicos

- Interfaz térmica metálica

- Grasa térmica

- Epoxis y pastas de alta conductividad térmica

- Consideraciones temporales

- Transferencia de calor a granel

- Ecuación de difusividad térmica

- Materiales de transferencia de calor por cambio de fase

- Materiales altamente conductores

- referencia

Ecuaciones básicas de conducción

Las ecuaciones definidas por Fourier para la conducción en un sistema son las siguientes:

Q = -k (dT/dx)

Q = flujo de calor por unidad de área

K = conductividad térmica (W/m-K),

dT/dx = cambio de temperatura para cada cambio de longitud

T = temperatura

x = longitud.

Además, Q = q / A, donde q = julios por segundo (vatios), A = área de la sección transversal perpendicular a la dirección del flujo de calor. Para problemas simples de diseño unidimensional, cálculos en modelos de resistencia de red o el primer estudio comercial anterior, esta ecuación se puede simplificar de la siguiente manera:

q = k*A*ΔT

x

Puede utilizar esta ecuación para hacer algunas estimaciones básicas de diseño sobre el rango de conductividad térmica requerido. Calcule rápidamente la selección de materiales y la determinación del tamaño y la forma de los difusores de calor, los disipadores de calor y los intercambiadores de calor con simples cálculos manuales.

Por lo general, el material elegido para los difusores de calor o los intercambiadores de calor es la aleación de aluminio. Si se requiere un material altamente conductor, la mayoría de las veces se eligen aleaciones de cobre. ¿Cómo se elige qué aleación utilizar? Hay muchas opciones entre las que elegir, y hay que tener en cuenta las ventajas y desventajas entre las diferentes opciones de materiales, la complejidad del diseño, el coste del diseño y las técnicas de fabricación utilizadas para crear las piezas y los conjuntos. Todo esto es importante, y también se deben considerar las propiedades del material para garantizar que el material tenga una conductividad térmica y/o capacitancia térmica suficientemente altas. Otras propiedades físicas a tener en cuenta son el límite elástico y el módulo de flexión, así como el coeficiente de expansión térmica, la densidad y el calor específico del material.

ver Tabla 1 Puede encontrar una lista de materiales comunes y sus propiedades que se pueden considerar en un estudio de diseño aquí.

Metales de uso común

| aleación | Rendimiento psi | Conductividad W/mK | Calor específico J/kg K | Densidad, lb/in3 | CTE 1/C (Expansión Térmica 1/C) | comentario |

| Aluminio 1100 H14 | 16700 | 220 | 904 | 0.0979 | 23.6 | UNS A91100; ISO Al99.0Cu; NF A45 (Francia); CSA 990C |

| Aluminio 2024-T3 | 39000 | 121 | 875 | 0.1 | 23.2 | Aleación de Al a base de cobre |

| Aluminio 3003-H13 | 21000 | 159 | 893 | 0.0986 | 23.2 | UNS A93003、ISO AlMn1Cu |

| Aluminio 5052-H32 | 28000 | 138 | 880 | 0.0968 | 23.8 | UNS A95052; Certificación ISO AlMg2.5 |

| Aluminio 6061-T4 | 21000 | 154 | 896 | 0.0975 | 23.6 | UNS A96061; ISO AlMg1SiCu |

| Aluminio 6061-T6 | 40000 | 167 | 896 | 0.0975 | 23.6 | UNS A96061; ISO AlMg1SiCu |

| Aluminio 6063-0 | 7000 | 218 | 900 | 0.0975 | 23.4 | UNS A96063; ISO AlMg0.5Si |

| Aluminio 6063-T4 | 13000 | 200 | 900 | 0.0975 | 23.4 | UNS A96063; ISO AlMg0.5Si |

| Aluminio 6063-T6 | 31000 | 200 | 900 | 0.0975 | 23.4 | UNS A96063; ISO AlMg0.5Si |

| Aluminio 7075-T73 | 73000 | 155 | 960 | 0.102 | 23.4 | UNS A97075; ISO AlZn5.5MgCu |

| Magnesio AZ91 | 21000 | 72.7 | 1047 | .065 | 26 | UNS M11916; Mg; Europea EN 1753 MC 21120; ASTM B 94; SAE J465 |

| Magnesio AZ31 | 12000 | 96 | 1000 | .064 | 26 | UNS M11311 |

| Cobre UNS C10200, H04 Temple | 39900 | 388 | 19 años | 0.323 | 17 | UNS C11000、ISO Cu-OF R1337 |

| corte sin latón; 15% de estirado en frío; C36000 | 45000 | 115 | 380 | 0.307 | 20.5 | ISO CuZn36Pb3; ASTM B35; UNS C36000 |

| Latón Marino; UNS C46400、O61; (Tubo) | 30000 | 116 | 380 | 0.304 | 21.2 | CZ113、ISO CuZn39Sn1、CEN CW719R、UNS C46700 |

| Bronce Comercial (90-10) H04, Producto Plano | 53700 | 189 | 376 | 0.318 | 18.4 | CZ101, ISO CuZn10, CEN CW501L, Bronce 90/10, Resistente a la corrosión |

| Acero AISI 1080, laminado | 84800 | 47.7 | 490 | 0.284 | 11 | UNS G10800, Acero al carbono |

| Acero inoxidable. 302, recocido, bar | 34800 | 16.2 | 500 | 0.284 | 17.2 | UNS S30200、AMS 5515、AMS 5516、AMS 5636、AMS 5637、AMS 5688、DIN 1.4300、ISO 683/13 12、ISO 6931 X9CrNi188、18-8 |

| Acero inoxidable 17-4 H900 | 158000 | 17 | 460 | 0.28 | 10.8 | UNS S17400, Moldeo por inyección de metales, Consúltenos por propiedades |

| Titanio Ti-6Al-4V (Grado 5), barra recocida | 120000 | 6.7 | 523 | 0.16 | 8.6 | |

| Carpintero Invar 36® Aleación, Barra estirada en Frío | 70100 | 10.1 | 515 | 0.291 | 1.3 | UNS K93601; ASTM B753 Aleación T36 |

| Súper Invar | 40000 | 0.294 | 0.63 | Certificado ASTM F1684 | ||

| Al-SiC (Alsilicio) | 36000 > | De 170 a 220 | De 700 a 850 | 0.094 | De 6 a 9 | Materiales y propiedades personalizados variables |

Tabla 1: Metales de uso común y sus propiedades

En muchas aplicaciones de diseño, las estructuras (chasis y carcasas) se utilizan a menudo como método de eliminación de calor, en lugar de intercambiadores de calor o difusores de calor dedicados.

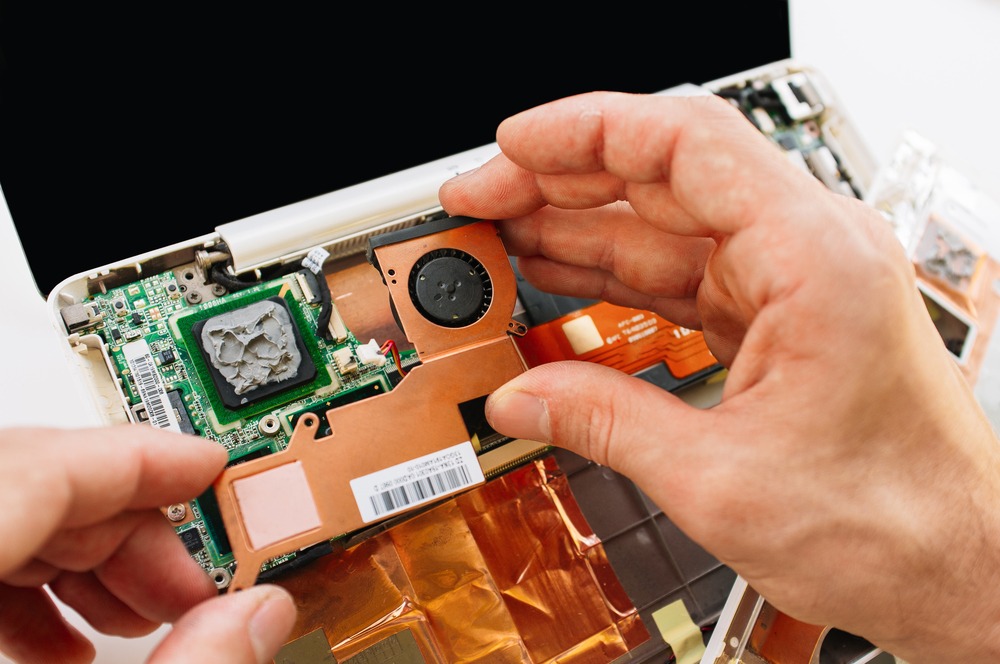

Un ejemplo de esto es una placa de circuito electrónico, donde la tecnología de eliminación de calor pasiva puede ser un asiento o una superficie de montaje (Figura 1). Se asegura un buen contacto térmico en esta área, y la carga de calor se conduce desde su interfaz hasta la superficie exterior del chasis. El mecanismo de eliminación de calor es la convección natural en el aire circundante. Por lo tanto, se debe considerar una gama más amplia de materiales para resolver los requisitos de gestión térmica.

Figura 1: Ejemplo de disipación pasiva de calor

Figura 1: Ejemplo de disipación pasiva de calor

CTE (Coeficiente de Expansión Térmica)

el Coeficiente de dilatación térmica (CTE) es una propiedad material adicional que a menudo se pasa por alto en el diseño de mecanismos, equipos u otros dispositivos. La expansión y contracción de los materiales puede afectar directamente su función y rendimiento. Si la pila de tolerancias del peor de los casos da como resultado un ajuste muy limitado a temperatura ambiente, ¿qué sucede con la holgura de las piezas a calor o frío extremos? Un ejemplo es la ejecución de espacios libres utilizando materiales diferentes. Estos pueden combinarse si el producto se fabrica al extremo del rango de temperatura de funcionamiento y/o si se agrega la variación de tamaño de la pieza cuando se consideran las tolerancias de fabricación.

Resistencia térmica

Resistencia de contacto o Resistencia de la interfaz térmica es la capacidad del calor para fluir entre dos superficies que están en contacto directo. Dado que la interfaz entre las dos partes no está conectada a nivel molecular, esto afecta la capacidad de los electrones de dos elementos diferentes para interactuar fácilmente a través del límite y transferir energía. Si observa el contacto de la superficie bajo un microscopio, es fácil ver que la interfaz no está en contacto suave. Las topologías de microescala se basan en huecos (Figura 2).

Figura 2: Topología de superficie entre interfaces térmicas

Figura 2: Topología de superficie entre interfaces térmicasLos acabados superficiales más finos pueden reducir la resistencia térmica, pero estos acabados superficiales tienen un precio. Por lo general, están mecanizados o lapeados con precisión, y si está utilizando piezas fundidas o MIM (moldeo por inyección de metal), se requerirá una operación posterior al mecanizado para obtener un acabado superficial muy fino. Estos procesos adicionales aumentan significativamente el costo de las piezas. La contrapartida es utilizar materiales de transferencia térmica disponibles en el mercado. Estos están disponibles en una variedad de proveedores. En la Tabla 2 se describen las opciones disponibles.

| amable | Rango de espesor, mm | Rango de conductividad – W/(m-K) |

| Almohadillas térmicas (delgadas) | .1 a .3 | De 1 a 4 |

| Almohadilla de separación | .25 de 4 | De 1 a 17 años |

| Lámina metálica | .05 a .5 | 10 de 80 |

| Compuesto térmico | No aplicable | De 1 a 10 |

| Grasa térmica | No aplicable | .8 de 10 |

| Epoxi térmico | No aplicable | De 1 a 6 |

| Epoxi Térmico, Plata | No aplicable | 3 de 80 |

Tabla 2: Materiales conductores térmicos

Materiales conductores térmicos

Dado que la resistencia térmica varía en función de la presión de contacto y de la interfaz del material, no se muestra en la Tabla 2. El diseñador debe seleccionar cuidadosamente el espesor y diseñar el rango de compresión o espacio obtenido con la tolerancia de fabricación. En el caso de grasas, epoxis y compuestos térmicos, el espesor de la línea de unión debe controlarse a un valor definido para diseñar adecuadamente la resistencia térmica requerida para que el diseño cumpla con las demandas del proyecto.

Existen numerosas opciones de compuesto térmico y almohadilla de separación disponibles en el mercado. La industria es altamente competitiva y los ingenieros de diseño podrán encontrar muchas opciones con una simple búsqueda. La conductividad térmica de estos materiales varía de aproximadamente 1,0 W/m-K a 17 W/m-K.

Cuando el material de interfaz es más delgado, la resistencia de contacto térmico se puede reducir llenando el espacio entre los puntos de contacto, y el aumento de temperatura a través del material es menor que el de los materiales gruesos, porque es más delgado que la almohadilla de espacio. Otra opción además de los materiales gapgad es un compuesto térmico o espuma que se puede dispensar en el lugar. Estos materiales se utilizan para rellenar los huecos entre los componentes generadores de calor y las superficies de diferentes alturas, como las placas de circuitos, donde el calor debe eliminarse de múltiples superficies para calentar disipadores y difusores de calor.

Interfaz térmica metálica

Para aplicaciones más exigentes, se pueden utilizar materiales metálicos conductores de calor. Los materiales de grafito ahora están disponibles en el mercado. También hay una lámina metálica de aleación de indio, pero es algo más cara. La ventaja de la lámina metálica es que no solo tiene una alta conductividad térmica, sino que su suavidad le permite crear una resistencia térmica muy baja en el límite entre los materiales. Esto se aplica no solo a los productos de grafito, sino también a las láminas metálicas a base de indio y plata.

Existe una diferencia de precio entre los materiales conductores térmicos a base de polímeros y los materiales a base de láminas metálicas. Los materiales metálicos tienen un costo más alto. Las compensaciones de diseño deben basarse en los requisitos del proyecto, las tolerancias presupuestarias y el aumento de temperatura aceptable en toda la interfaz térmica.

Grasa térmica

La grasa térmica también se puede considerar para interfaces aceptables dentro del diseño del sistema. Este es un método bien conocido y hay muchos recursos disponibles para ayudarlo a encontrar la solución adecuada. Es una solución de diseño de bajo costo que ayuda a reducir significativamente la resistencia térmica en la interfaz. Sin embargo, puede haber una complejidad adicional en términos de rendimiento (ya que la interfaz puede eventualmente secarse), contaminación interna de otros componentes o facilidad de ensamblaje y reparación (si la reparación de un depósito es parte de las consideraciones de diseño, como la electrónica y el equipo automotriz o militar).

Epoxis y pastas de alta conductividad térmica

Para densidades de flujo de calor más altas y diseños geométricos más complejos, se pueden utilizar epoxis y pastas con alta conductividad térmica. Algunos epoxis rellenos de plata pueden llegar hasta 60 W/m K, y los innovadores están empujando continuamente límites más altos. El epoxi se usa a menudo para atornillar carcasas, montar intercambiadores de calor en carcasas o ayudar en ensamblajes de precisión más complejos, como el montaje de cristal láser o el empaquetado de componentes semiconductores.

Hay una amplia gama de epoxis disponibles en el mercado. En un futuro próximo, el desarrollo de materiales y compuestos conductores térmicos soportados por diamantes está progresando rápidamente y, como veremos más adelante, sus capacidades están aumentando cada vez más. Las láminas de grafeno son actualmente el santo grial de la investigación TIM moderna.

Consideraciones temporales

Para obtener consideraciones sobre el calor transitorio, consulte Poder calorífico específico de materiales. Es la capacidad de un material para retener energía por unidad de masa. Esto puede ser una parte importante del diseño cuando las condiciones de carga térmica son intermitentes o cíclicas. La selección adecuada de los materiales puede optimizar el rendimiento transtérmico del sistema. Teniendo en cuenta el calor específico multiplicado por la densidad, el valor resultante puede agregar información importante sobre la capacidad del material para retener calor o su capacidad calorífica volumétrica. La unidad que se obtiene multiplicando el calor específico × densidad es [Joules/(Kelvin*m3] o [Joules/°C*m3].

Por lo tanto, por cada metro cúbico de un objeto de una sustancia en particular, se necesitan “X” julios para aumentar la temperatura del objeto en 1 ° C. Dado que es probable que la mayoría de las aplicaciones electrónicas, mecatrónicas y robóticas actuales funcionen con materiales con volúmenes mucho menores que un metro cúbico, encontramos que los aumentos de temperatura locales pueden aumentar fácilmente unos pocos grados con solo unos pocos vatios [Joules/second] de calor residual.

Transferencia de calor a granel

Si conoce la cantidad de calor residual del sistema, puede calcular la temperatura a granel. La ecuación de transferencia de calor a temperatura a granel es la siguiente:

Q· Dt = ρ· V·CP DT {Referencia 2}

Dónde

Q = cantidad de calor transferido al sistema, vatios [Joules/second]

Cp = Calor específico del material (J/kg· K)

Dt = tiempo (segundos) en que se aplicó la energía

ρ = densidad del material (kg/m3)

V = volumen de material (m3)

DT = Aumento de temperatura (K)

Ecuación de difusividad térmica

α = k/ (ρ *Cp)

Dónde

k = conductividad térmica, W/(m·K)

ρ = densidad (kg/m³)

Cp = Capacidad calorífica específica, J/(kg· K)

| aleación | Conductividad W/m-K | Calor específico J/kg K | Densidad, kg/m3 | Potencia calorífica J/(m3-K) | Velocidad de difusión m2/segundo |

| Aluminio 1100 H14 | 220 | 904 | 2716 | 2.45E+06 | 8.96186E-05 |

| Aluminio 2024-T3 | 121 | 875 | 2774 | 2.43E+06 | 4.98544E-05 |

| Aluminio 6061-T6 | 167 | 896 | 2704 | 2.42E+06 | 6.89176E-05 |

| Aluminio 6063-0 | 218 | 900 | 2704 | 2.43E+06 | 8.95645E-05 |

| Aluminio 6063-T6 | 200 | 900 | 2704 | 2.43E+06 | 8.21692E-05 |

| Magnesio AZ91 | 72.7 | 1047 | 1803 | 1.89E+06 | 3.85124E-05 |

| Magnesio AZ31 | 96 | 1000 | 1775 | 1.78E+06 | 5.40776E-05 |

| Cobre UNS C10200, H04 Temple | 388 | 19 años | 8959 | 3.50E+06 | 0.000110759 |

| corte sin latón; 15% de estirado en frío; C36000 | 115 | 380 | 8516 | 3.24E+06 | 3.55388E-05 |

| Latón Marino; UNS C46400、O61; (Tubo) | 116 | 380 | 8432 | 3.20E+06 | 3.62016E-05 |

| Bronce Comercial (90-10) H04, Producto Plano | 189 | 376 | 8821 | 3.32E+06 | 5.69867E-05 |

| Acero AISI 1080, laminado | 47.7 | 490 | 7878 | 3.86E+06 | 1.23575E-05 |

| Acero inoxidable. 302, recocido, bar | 16.2 | 500 | 7878 | 3.94E+06 | 4.11295E-06 |

| Acero inoxidable 17-4 H900 | 17 | 460 | 7767 | 3.57E+06 | 4.75838E-06 |

| Titanio Ti-6Al-4V (Grado 5), barra recocida | 6.7 | 523 | 4438 | 2.32E+06 | 2.88655E-06 |

| Carpintero Invar 36® Aleación, Barra estirada en Frío | 10.1 | 515 | 8072 | 4.16E+06 | 2.42967E-06 |

| Al-SiC – Compuestos a base de metal | 170 | 750 | 2607 | 1.96E+06 | 8.69454E-05 |

Tabla 3: Difusividad térmica de los materiales

La conductividad térmica de un material no es estacionaria porque se correlaciona directamente con el gradiente de temperatura que se produce en el sistema durante las cargas de calor transitorias. De forma no estacionaria, la difusividad térmica es el valor que se obtiene cuando el calor específico se multiplica por la densidad y luego por la conductividad térmica del material. En algunos diseños, el aumento transitorio de temperatura es lo suficientemente bajo como para que la conductividad o la difusión térmica sean menos importantes, y los materiales con mayor densidad y valores de calor específico más altos se pueden usar con materiales con menor conductividad térmica. CH como acero o acero inoxidable.

Esto crea otro tipo de material que se puede considerar para el enfriamiento de componentes a nivel de placa de circuito. Cambio de fase Material conductor de calor:

Materiales de transferencia de calor por cambio de fase

La mayoría de estos materiales están diseñados para mantenerse dentro del volumen local de material presente a temperatura ambiente durante un cambio de fase. Muchos ingenieros de diseño, incluyéndome a mí, a menudo dudan en usar este tipo de material debido a la preocupación de que cuando un material sufre un cambio de fase, las partículas del material pueden escapar a los componentes circundantes. La mayoría de los proveedores son conscientes de este problema y sus productos están diseñados para que esto no sea un problema. No se recomienda el uso de este tipo de material en sistemas ópticos de precisión de la misma área o volumen sin una cuidadosa consideración del diseño.

Otros materiales, como la cera de parafina, se han utilizado como depósitos de cambio de fase o cavidades que almacenan calor para diseños transitorios. Una extensión de diseño para eliminar las cargas de calor de estado estacionario para tener en cuenta las cargas transitorias adicionales es acoplar la ruta de enfriamiento del metal con el material de cambio de fase o cera incrustado. En el diseño, las vías de conducción, como las aletas metálicas y las espumas metálicas, pueden integrarse en las incrustadas con materiales de cambio de fase. Este diseño permite la eliminación de cargas de estado estacionario y la capacidad adicional de manejar cargas cíclicas más altas.

Materiales altamente conductores

Además del cobre, se empiezan a encontrar materiales más exóticos y caros. Estos materiales suelen ser materiales a base de carbono. Es importante tener en cuenta que estos materiales de alta conductividad tienen conductividad térmica anisotrópica, es decir, la conductividad varía con la dirección. Estos materiales tienden a tener una alta conductividad de X-Y y un valor mucho más bajo a través del espesor del material (Z). Se proporciona un gráfico (Tabla 4) que muestra la conductividad térmica efectiva de los materiales disponibles comercialmente.

| Explicación:__________ | K – W/(m-K) |

| Compuestos de aluminio de grafito de pirolita | De 250 a 380 |

| Fibra de carbono Mesopitch | De 500 a 600 |

| Grafito pirolítico | De 1200 a 1500 |

| Diamantes CVD | ~2500 |

| Tubos de calor y placas 2D | >10.000 |

Tabla 4: Materiales de alta conductividad

Estos materiales se pueden utilizar eficazmente como difusores de calor para reducir los gradientes térmicos locales en la interfaz de los componentes generadores de calor y acoplarse con materiales con una conductividad de dirección “Z” más alta.

Los materiales más avanzados, como los compuestos de grafito y aluminio, están disponibles comercialmente, que tienen baja densidad y alta conductividad. Incluso estos materiales de última generación se pueden aplicar a escenarios de diseño especiales. Debe haber circunstancias especiales en las que el requisito de peso de un artículo exceda el costo. Este elemento se puede utilizar de tal manera que su bajo límite elástico y módulo de elasticidad no afecten el rendimiento estructural del sistema o dispositivo.

Muchos institutos de investigación y universidades están llevando a cabo investigaciones sobre grafeno (5000 W/m-K) y nanotubos de carbono (3500 W/m-K), que se consideran materiales de interfaz térmica. Están surgiendo empresas que están produciendo versiones muy pequeñas de estas tecnologías. El verdadero truco para incorporar esto en su diseño es convencer al gerente del programa de que la tecnología vale la pena el costo, y convencer al ingeniero de confiabilidad de que usarla en el diseño no causará problemas de confiabilidad a largo plazo, corrosión o contaminación.

Los diseñadores térmicos tienen una opción más cuando se requiere una conductividad muy alta, y son los tubos de calor, que pueden comenzar en alrededor de 6.000 W/m-K con una conductividad térmica efectiva esperada y mucho más allá de 10.000 W/m-K. Eso lo dejaré para futuras discusiones.

La intención aquí no era proporcionar una lista de proveedores de estos materiales, sino más bien proporcionar una revisión básica de los materiales fácilmente disponibles para la gestión térmica y el diseño. Esperamos que este artículo ayude a muchos lectores a revisar o le brinde una introducción básica a las consideraciones de diseño de gestión térmica y los materiales que puede elegir para su próximo diseño.

referencia

- matweb.com

- Molinos, A.F. Transferencia de calor, R.D. Irwin Inc. Boston, MA, 1992.

- Donachee, MJ. >> Donachee, SJ. Superaleaciones, Guía Técnica, 2Nd Ed., ASM International, Materials Park, Ohio, 2002.