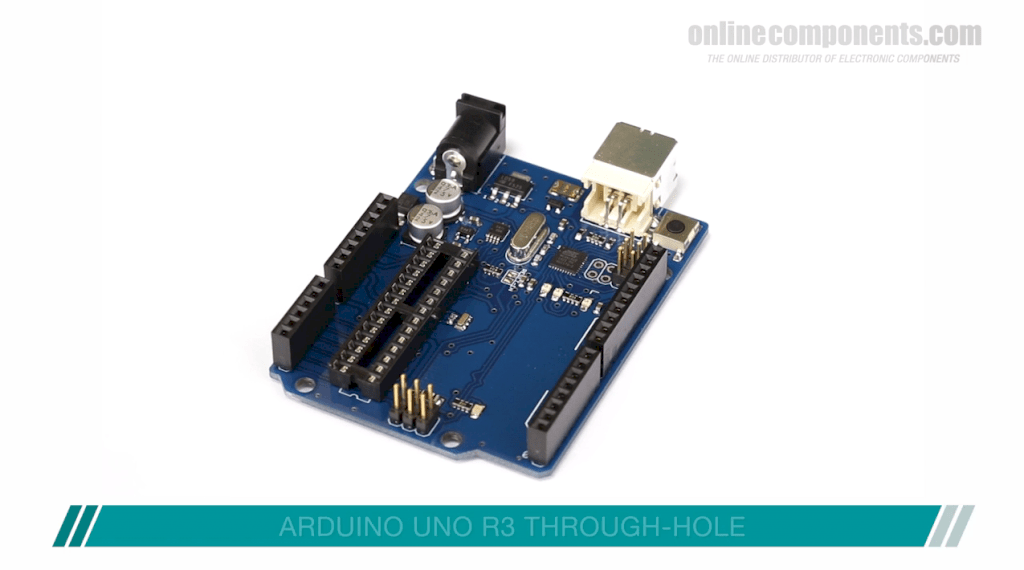

Hoy en TechXposed, estamos haciendo algo un poco diferente. Construiré un Arduino desde cero. Después de descargar el archivo Arduino Eagle del sitio web oficial de Arduino, envié la placa para que la fabricaran y compré todos los componentes necesarios en onlinecomponents.com. Si tiene un gran presupuesto o altas exigencias de calidad, debe hacer que un profesional ensamble su tablero. Esto es prohibitivamente costoso para muchos fabricantes y algunas pequeñas empresas, por lo que tratamos de hacerlo con un presupuesto ajustado.

Hoy en TechXposed, estamos haciendo algo un poco diferente. Construiré un Arduino desde cero.

Después de descargar el archivo Arduino Eagle del sitio web oficial de Arduino, envié la placa para que la fabricaran y compré todos los componentes necesarios en onlinecomponents.com. Si tiene un gran presupuesto o altas exigencias de calidad, debe hacer que un profesional ensamble su tablero. Esto es prohibitivamente costoso para muchos fabricantes y algunas pequeñas empresas, por lo que tratamos de hacerlo con un presupuesto ajustado.

Recientemente adquirimos una cortadora láser china muy barata. Use eso y una transparencia superior para crear una plantilla de pasta de soldadura. Usando capas de color crema del archivo del águila, saqué una imagen que se puede importar al software y, a través de mediciones manuales y prueba y error, escalé la imagen al tamaño adecuado. Descubrí que llenar los agujeros en la imagen es, con mucho, la mejor manera, en lugar de solo delinear los agujeros. Luego configure el programa para grabar en lugar de cortar. Para nuestro modelo, tendrás que controlar manualmente la potencia del láser para asegurarte de que sea suficiente para cortar el plástico, pero no cortar debajo del plástico y grabarlo. Se recomienda colocar algún tipo de material ablativo debajo. Cuando hago esto, me sorprende la precisión del corte, no es perfecto, pero funciona bastante bien para hacer esos pequeños agujeros.

A continuación, debe alinear correctamente la plantilla y el tablero. Pegue la PCB a una superficie plana con cinta adhesiva de doble cara. Luego coloque una hoja transparente sobre el tablero y alinéela con cuidado con los agujeros. Ahora verifique si ha escalado correctamente la imagen en su software de corte láser. A continuación, pegue cuidadosamente las cuatro esquinas de la plantilla con cinta adhesiva para conductos para mantenerla en su lugar. Trate de apretarlo lo más posible para reducir la falta de claridad en el tablero. Una vez que la pasta se haya endurecido, puede comenzar a aplicar la pasta. Me gusta ser bastante específico con mi aplicación porque es difícil devolver la pasta al contenedor y la soldadura en pasta es ridículamente costosa.Luego, use un raspador de masilla simple para presionar la soldadura en pasta en el orificio y aplanar la parte superior de la soldadura en pasta. Esto puede requerir algunos golpes para llenar todos los agujeros, y tal vez incluso aplicar un poco más de pasta de soldadura.

Ahora puedes colocar las partes de Arduino. El Arduino Uno es un tablero sorprendentemente simple. La clave del éxito radica en la simplicidad de las interfaces de hardware y software. Primero, coloque el botón de reinicio asociado con el pin de reinicio del microcontrolador, el programador ICSP y el pin de reinicio del encabezado. Además, con manos muy temblorosas, se puede ver por qué no me hice cirujano. El siguiente es un inductor de chip de ferrita, colocado en la línea de tierra del USB para suprimir cualquier ruido de alta frecuencia que, de lo contrario, podría intentar contaminar toda la tierra de la placa. El siguiente es un diodo, posicionado para bajar el voltaje dañino conduciéndolo a la línea de 5 voltios cuando la línea de reinicio del microcontrolador USB se vuelve alta. (velocidad a través del condensador). En realidad, hay dos varistores en la placa, conectados a las dos líneas de datos del USB, para ayudar a proteger las líneas del voltaje excesivo sin afectar las señales de datos. Entre estos dos varistores hay una matriz de resistencias de 22 ohmios colocada en serie con la señal de datos para actuar como una resistencia de terminación. Un PTC (fusible reiniciable) se coloca en serie con la alimentación de entrada del USB y se disparará si la placa consume demasiada corriente, protegiendo el USB de la computadora. Aquí también hay un transistor PMOS, que funciona a través de un amplificador operacional, para indicar a la placa si la alimentación se suministra a través de USB o desde el conector de alimentación de CC. A continuación hay algunos pasivos. Dos de ellos son los 22 puff caps de Crystal. Un consejo, algunos microcontroladores tienen estos capacitores incorporados, pero sin estos capacitores el microcontrolador no funcionará.

A continuación, nos movemos un poco y colocamos un condensador para limpiar la señal de referencia analógica, un LED amarillo y otra matriz de resistencias para que actúe como limitador de corriente para los LED en la placa. El siguiente es un Atmega 16U2 que actúa como un convertidor de USB a serie, lo que facilita la conexión de USB a la placa sin preocuparse por los cables FTDI. QFN es también una de las partes más difíciles de soldar. Esto se debe a que las almohadillas son pequeñas y requieren un equilibrio muy preciso entre la pasta de soldadura suficiente para hacer una conexión y no suficiente para puentear. Sin embargo, la alineación es relativamente sencilla, ya que se autoalinea durante el reflujo para una alineación más precisa en la almohadilla. A continuación, coloque algunos LED de estado y pasivos más que se utilizarán para la regulación de energía.

Luego, hay un amplificador operacional dual con un amplificador operacional que actúa como un búfer para un divisor de voltaje que también controla un LDO de 3 voltios y 3 puntos, y el otro amplificador operacional que controla un LED de estado de comunicación. Este es un LDO que acepta una entrada de 7-12 voltios a través de un conector de barril y lo reduce a 5 voltios. A esto le sigue un LDO que reduce 5 V a 3,3 V controlado por un amplificador operacional. Luego hay un resonador cerámico de 16 MHz para el microcontrolador principal. Notarás que este resonador tiene un capacitor interno, por lo que no tiene dos capacitores externos. Además, en comparación con los osciladores de cristal, son mucho más pequeños y baratos que los resonadores de cerámica, aunque no tan precisos. Finalmente, el otro lado de la placa tiene un LED, una matriz de resistencias y diodos de protección para indicar el estado de programación ICSP y proteger contra transitorios de la línea de alimentación. Otro pequeño capacitor de limpieza de energía en el pin VCC del microcontrolador antes de pasar a los dos capacitores electrolíticos grandes. El primero es limpiar el suministro de 5V y el segundo es limpiar la energía entrante del conector de barril. Ambas tapas tienen una capacidad nominal de 25 voltios y son completamente reemplazables. El dispositivo de montaje en superficie final es el diodo final que evita que la corriente fluya de regreso al conector de barril.

Lo hemos puesto en un horno de reflujo barato con mucho cuidado ahora, y aparte del olor horrible que produce, está funcionando bastante bien. De lo contrario, las piezas se moverán. La soldadura en pasta los retiene bastante bien, pero no perfectamente.

La pantalla muestra un perfil de temperatura, tanto las temperaturas esperadas como las medidas, y un gráfico que muestra claramente las cuatro etapas del proceso de reflujo. Pero es bastante interesante ver el interior del horno. Apenas se puede ver la soldadura fluyendo y convirtiéndose en algo muy brillante. También puede ver que los pequeños pasivos se mueven un poco a medida que son absorbidos con éxito por las almohadillas, lo que a veces causa lápidas y otros problemas.Los dispositivos grandes, como los condensadores electrolíticos, tardan en calentarse y fluir.Toma más tiempo, pero hace que sea más fácil de ver. grandes movimientos. Finalmente, puede ver la base del horno retorciéndose con el calor, no como parte del proceso, solo mostrando el efecto de los materiales baratos, pero esto no es gran cosa para nosotros.

Tenga en cuenta que después de que termine el período de enfriamiento y la soldadura se haya solidificado, la placa aún estará demasiado caliente para tocarla.

Está a punto de completar su dispositivo de orificio pasante. Primero, colocamos un cristal de 16 MHz que usa el microcontrolador USB a serie. A continuación, debe recortar los cables. De lo contrario, todo se sentará raro mientras intenta terminar. Luego haga un zócalo donde encajará el microcontrolador del paquete DIP antes de pasar a los encabezados. Como habrás notado, el tono del encabezado es .1, pero hay un espacio extraño entre algunos de los pines. Probablemente un accidente que ha continuado a lo largo de los años porque queremos mantener la compatibilidad entre todas las generaciones. Finalmente, encienda los conectores USB y de alimentación y el proyecto estará completo.

El tiempo y el esfuerzo para ensamblar una sola placa de esta manera no es trivial, pero es una excelente manera de aprender más sobre la electrónica y practicar sus habilidades de creación de prototipos.