Un proyecto de cinco años dirigido por Georgia Tech ha desarrollado un nuevo enfoque para la electrónica espacial que podría cambiar la forma en que se diseñan las naves y los equipos espaciales. Las nuevas capacidades se basan en la tecnología de germanio de silicio (SiGe), que permite la producción de componentes electrónicos que son altamente resistentes tanto a las amplias variaciones de temperatura como a la radiación cósmica.

Un proyecto de cinco años dirigido por Georgia Tech ha desarrollado un nuevo enfoque para la electrónica espacial que podría cambiar la forma en que se diseñan las naves y los equipos espaciales. Las nuevas capacidades se basan en la tecnología de germanio de silicio (SiGe), que permite la producción de componentes electrónicos que son altamente resistentes tanto a las amplias variaciones de temperatura como a la radiación cósmica.

Titulado “SiGe Integrated Electronics for Extreme Environments”, el proyecto de $12 millones y 63 meses fue financiado por la Administración Nacional de Aeronáutica y del Espacio (NASA). Además de Georgia Tech, investigadores académicos de la Universidad de Arkansas, la Universidad de Auburn, la Universidad de Maryland, la Universidad de Tennessee y la Universidad de Vanderbilt participaron en el equipo de 11 personas. También participaron en el proyecto BAE Systems, Boeing Co., IBM Corp., Lynguent Inc. y el Laboratorio de Propulsión a Chorro de la NASA.

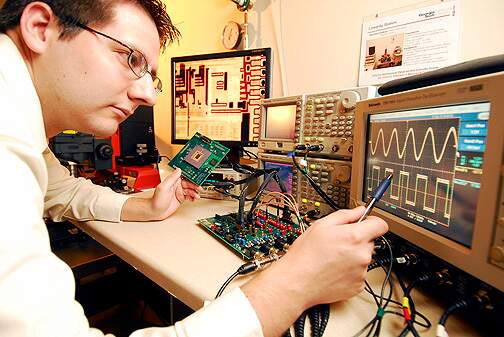

“La tarea general del equipo fue desarrollar una solución integral para la NASA, que incluye todo lo necesario para diseñar y construir infraestructura electrónica para entornos extremos para misiones espaciales”, dijo John Cressler, profesor de Ken Byers en Georgia. Facultad de Ingeniería Eléctrica e Informática de Tech. Cressler se desempeñó como investigador principal y líder general del equipo del proyecto.

En los últimos cinco años, el trabajo realizado en el marco de este proyecto ha producido alrededor de 125 publicaciones revisadas por pares.

Tabla de contenido

características unicas

Las aleaciones SiGe combinan silicio y germanio, los materiales de microchip más comunes, en dimensiones a nanoescala. El resultado es un material robusto que ofrece importantes ventajas en dureza, velocidad y flexibilidad.

Su robustez es fundamental para la capacidad de Silicon Germanium para funcionar en el espacio sin voluminosos escudos de radiación o voluminosos dispositivos de control de temperatura que consumen mucha energía. En comparación con los enfoques tradicionales, la electrónica SiGe puede reducir significativamente el peso, el tamaño, la complejidad, la potencia y el costo al tiempo que mejora la confiabilidad y la adaptabilidad.

“Nuestro equipo usó tecnología madura de germanio y silicio (tecnología SiGe de 0,5 micras de IBM), que nunca tuvo la intención de resistir las condiciones del espacio profundo”, dijo Cressler. “Sin cambiar la composición de los transistores de silicio-germanio subyacentes, hemos desarrollado nuevos diseños de circuitos que aprovechan los beneficios naturales de SiGe y desarrollamos nuevos enfoques para empaquetar los circuitos finales para soportar condiciones espaciales extremas. Hemos creado un sistema electrónico que puede resistir de forma fiable

Al final del proyecto, los investigadores proporcionaron a la NASA un conjunto de herramientas de modelado, diseños de circuitos, técnicas de empaquetado y diseños de sistemas/subsistemas, así como pautas para hacer que estos componentes se puedan utilizar en el espacio. Además, el equipo proporcionó a la NASA un prototipo funcional llamado Interfaz de sensor genérico de 16 canales de la Unidad electrónica remota (REU) de silicio y germanio. El dispositivo está fabricado con un microchip de silicio y germanio y ha sido probado con éxito en un entorno espacial simulado.

nuevo paradigma

Andrew S. Keyes, ingeniero jefe del Marshall Space Flight Center y gerente del programa de la NASA, dijo que el proyecto actualmente completado traerá la tarea de comprender y modelar la tecnología de silicio-germanio a manos de los ingenieros de la NASA. diseño de vehículos .

“El equipo de entornos extremos de silicio-germanio ha tenido mucho éxito en el cumplimiento de sus objetivos iniciales”, dijo Keys. “Cuentan con tecnología avanzada de silicio-germanio analógico de última generación para su uso en el espacio”.

Keys explicó que, en el mejor de los casos, la mayoría de los dispositivos electrónicos cumplen con las especificaciones militares. Sin embargo, la electrónica del espacio profundo está típicamente expuesta no solo a un rango de temperatura mucho más amplio, sino también a radiación dañina. La superficie de la luna oscila entre 120 grados centígrados durante el día lunar y -180 grados centígrados por la noche.

Desarrollada por el Extreme Environment Team, se ha demostrado que la electrónica de germanio y silicio funciona de manera confiable en un rango de 120 °C a -180 °C. También son altamente resistentes o inmunes a varios tipos de radiación.

Keys explicó que los enfoques tradicionales para proteger la electrónica espacial, desarrollados en la década de 1960, incluyen cajas de metal voluminosas que protegen el equipo de la radiación y las temperaturas extremas. Los diseñadores deben colocar la mayoría de los equipos electrónicos en un lugar central, protegido y con temperatura controlada y conectarlos a sensores y otros dispositivos externos a través de cables largos y pesados.

Al eliminar la necesidad de la mayoría de los blindajes y cables especiales, la tecnología de germanio de silicio ayuda a reducir el mayor problema en los lanzamientos espaciales: el peso. Además, los circuitos SiGe robustos se pueden colocar donde desee el diseñador, lo que ayuda a eliminar errores de datos causados por variaciones de impedancia en esquemas de cableado largos.

“Por ejemplo, un rover de Marte del tamaño de un carrito de golf usaría varios kilómetros de cable que conduce a la caja caliente”, dijo Keys. “Si la mayoría de estos componentes electrónicos pudieran moverse a donde están los sensores en las extremidades del robot, se reduciría en gran medida el cableado, el peso, la complejidad y el uso de energía”.

trabajo en equipo

La NASA actualmente está calificando la nueva electrónica SiGe en el Nivel de Preparación Tecnológica 6. Esto significa que los circuitos se integran en subsistemas y se prueban en el entorno correspondiente. El siguiente nivel, el 7, integra circuitos SiGe en vehículos para pruebas de vuelos espaciales. En el nivel 8, la nueva tecnología es lo suficientemente madura como para integrarse en un vehículo de misión completa. En el nivel 9, la tecnología se usa regularmente en misiones.

Según Keys, el éxito de la colaboración fue un factor clave en la eficacia del equipo de Silicon Germanium. Dijo: “Nunca había visto a un equipo tan diverso trabajar tan bien”.

El profesor Alan Mantooth, quien dirigió un gran contingente de trabajos de modelado y diseño de circuitos en la Universidad de Arkansas, está de acuerdo. Llamó al proyecto “la colaboración más exitosa en la que he estado involucrado”.

Mantooth encontró el proyecto Extreme Electronics muy útil para las misiones educativas de las universidades participantes. Señaló que un total de 82 estudiantes de seis universidades trabajaron en el proyecto durante cinco años.

Richard W. Berger, arquitecto sénior de sistemas de BAE Systems, que colaboró en el proyecto, también elogió las contribuciones de los estudiantes.

“Trabajar con miniaturización tanto analógica como digital y desarrollar tolerancia a la temperatura extrema y la radiación al mismo tiempo no es el proyecto de diseño de un estudiante promedio”, dice Berger.

Miniaturización de la arquitectura

Las contribuciones de BAE Systems a este proyecto incluyeron proporcionar la arquitectura básica para el prototipo de interfaz de sensor de la Unidad electrónica remota (REU) desarrollado por el equipo. Su arquitectura se deriva de la electrónica de la generación anterior del avión espacial Lockheed Martin X-33 (ahora cancelado), diseñado originalmente en la década de 1990.

Berger explicó que en el diseño original del X-33, cada interfaz de sensor usaba una buena cantidad de componentes analógicos en la sección de recepción de señales del extremo frontal. Esa sección estaba respaldada por microprocesadores digitales, chips de memoria e interfaces de bus óptico.

El equipo de entornos extremos convirtió el voluminoso diseño del X-33 en una interfaz de sensor miniaturizada que utiliza germanio de silicio. El dispositivo SiGe resultante pesa alrededor de 200 gramos y no requiere protección contra la temperatura o la radiación. Un gran número de estas unidades REU resistentes y livianas se pueden montar en naves espaciales o dispositivos de adquisición de datos muy cerca de los sensores, lo que reduce los problemas de tamaño, peso, potencia y confiabilidad.

Berger dijo que BAE Systems está interesada en fabricar dispositivos de interfaz de sensor basados en los hallazgos del equipo de ambientes extremos.

Otras empresas orientadas al espacio también están buscando nuevas tecnologías de germanio y silicio, dijo Kressler. Explicó que la NASA quiere reducir las barreras de propiedad intelectual a la tecnología para que pueda ser ampliamente utilizada.

“La idea es poner esta infraestructura a disposición de todos los interesados”, dijo. “Entonces se puede usar para cualquier ensamblaje electrónico, ya sean instrumentos, naves espaciales, plataformas orbitales, aplicaciones lunares, misiones de Titán, etc. De hecho, el proceso de definición de una hoja de ruta de inserción de misiones de la NASA está actualmente en marcha”.