Integración analógica que impulsa la fábrica integrada. Los avances en los circuitos integrados analógicos y de señal mixta están contribuyendo significativamente a la productividad, la eficiencia, la calidad, la seguridad y la protección de las fábricas. Todo esto se traduce en un mayor tiempo de actividad y menores costos de mantenimiento. Esta integración permite una comunicación robusta de máquina a máquina (M2M) y, en última instancia, Internet de las cosas (IoT). La inteligencia distribuida, las máquinas inteligentes, los sensores inteligentes y la integración de los datos de la fábrica con los sistemas de gestión empresarial (tecnología de la información o TI) optimizan no solo los procesos de la fábrica, sino también el manejo de materiales, la utilización de las máquinas, la programación, los informes y el rendimiento.

prólogo

Las fábricas y otras instalaciones industriales utilizan ampliamente la integración analógica en sus operaciones diarias. El éxito de su producción y resultados depende de la eficiencia y eficacia de las aplicaciones analógicas y de señal mixta empleadas en sus sistemas. Esta nota de aplicación analiza los factores clave que contribuyen a mejorar el rendimiento y la productividad en las áreas de trabajo industrial.

Los avances en los circuitos integrados analógicos y de señal mixta han contribuido significativamente a una combinación sin precedentes de productividad, eficiencia, calidad y seguridad en la fábrica. Estos circuitos integrados permiten un mayor rendimiento del sistema, mediciones cada vez más precisas, comunicaciones sólidas, menor consumo de energía y mayores niveles de seguridad. Son el corazón de los sistemas de fábrica que actúan rápidamente en numerosas mediciones basadas en sensores que controlan con precisión el manejo de materiales, los pasos del proceso, la energía y la temperatura, y la seguridad operativa.

A medida que los recursos informáticos se integran en estos circuitos integrados analógicos y de señal mixta, las fábricas pueden implementar un modelo de inteligencia distribuida. Los datos de fábrica ahora funcionan más fácilmente con los sistemas de gestión empresarial. Este modelo de fábrica integrado consta de una serie de tecnologías y tecnologías que se describen a continuación que ponen a disposición de la cadena de suministro, las ventas, la logística y la alta dirección la información global de la fábrica en tiempo real.

inteligencia distribuida

Las fábricas integradas aprovechan la inteligencia distribuida, empujando los recursos computacionales y la toma de decisiones fuera de la sala de control a máquinas de proceso ampliamente distribuidas. Este cambio en la arquitectura del sistema entrega datos al personal administrativo casi en tiempo real. Elimine los cuellos de botella en el procesamiento de datos. Esto permite a los administradores implementar más nodos de medición y control para manejar conjuntos de datos de procesos muy grandes.

Los beneficios de la inteligencia distribuida en la planta de producción realmente se pueden resumir en un concepto: tiempo de actividad. Las fábricas reducen la latencia de la retroalimentación desde la medición hasta el control. Experimente mejores informes sobre la eficiencia del proceso, el rendimiento, el estado WIP (trabajo en curso) y la utilización de la máquina. Costes de mantenimiento reducidos.

Pero los beneficios para la empresa van mucho más allá de la planta de producción. Un sistema de fábrica integrado proporciona datos de flujo de trabajo actualizados. En combinación con la inteligencia de la cadena de suministro, las operaciones pueden optimizar la programación y la gestión del inventario. La gestión de ventas y distribución en todo el mundo puede actuar sobre datos de productividad de fábrica precisos y oportunos. Los gerentes pueden optimizar mejor el equilibrio de la línea de producción y la utilización de la capacidad.

Muchos de estos beneficios se basan claramente en herramientas de software sofisticadas para un funcionamiento óptimo al más alto nivel de abstracción. Sin embargo, los sistemas de software no pueden ofrecer estos resultados sin una electrónica precisa, eficiente y robusta para implementar tareas de gestión de energía, funciones de control y medición basadas en sensores.

IC integrado mejora las mediciones del sensor

Los circuitos integrados de señal mixta acercan las funciones de acondicionamiento y digitalización de señales a los puntos de medición, que a menudo están ampliamente distribuidos. La digitalización en el nodo del sensor hace que los datos de control sean menos susceptibles al ruido y mejora la calidad de los datos de control. Las mediciones de temperatura son una de las entradas de control de procesos más comunes. La temperatura de las materias primas y otras materias primas, el entorno de procesamiento, como hornos y tanques, y la temperatura de la maquinaria, como motores impulsores y máquinas de moldeo, afectan la calidad de fabricación y la confiabilidad del sistema.

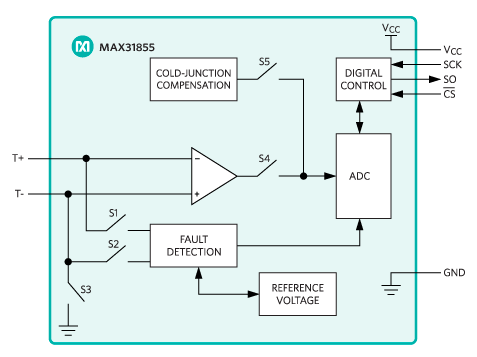

El canal de medición de temperatura debe proporcionar detección de carga abierta para que el sistema pueda forzar un estado de control seguro cuando se rompa el sensor de temperatura o una de sus conexiones. Por ejemplo, los acondicionadores de señal como el MAX31855 leen termopares para monitorear la temperatura del horno de procesamiento. Si se detecta una falla del sensor, el acondicionador de señal informa un código de error en el flujo de datos digitales para que el sistema pueda responder rápidamente apagando el horno e informando la falla al monitor del sistema de nivel de supervisión.

Sin embargo, hay desafíos. Los sensores de temperatura, como los termopares y los detectores de temperatura de resistencia (RTD), cambian el voltaje de salida del orden de unas pocas decenas de microvoltios por grado Celsius. Por lo tanto, el acondicionador de señal debe resolver con precisión el pequeño voltaje correspondiente a la lectura de temperatura. Si el acondicionador de señal está midiendo un RTD, también debe proporcionar una señal de excitación precisa en forma de una fuente de corriente de bajo ruido. Un RTD convierte la corriente de excitación en un voltaje proporcional a su temperatura. La corriente de excitación se limita a un valor relativamente pequeño para evitar el autocalentamiento del sensor debido a pérdidas I2R.

La integración de la excitación del sensor, el acondicionamiento de la señal, el digitalizador, la detección de fallas y los circuitos de protección en un solo dispositivo monolítico simplifica enormemente el diseño de un canal de medición o un grupo de canales. Un circuito integrado de señal mixta como el MAX31855 forma esencialmente un subsistema de medición de un solo chip, que proporciona un rendimiento paramétrico específico desde el sensor hasta el controlador digital. Reduce la complejidad del diseño de PCB, reduce la susceptibilidad a las fuentes de ruido eléctrico y aumenta en gran medida la densidad funcional (Figura 1). En resumen, la integración analógica mejora el rendimiento del sistema y la calidad del proceso.

encontrado en la traducción

Un desafío en muchas aplicaciones industriales es convertir señales binarias de 24 V de sensores e interruptores a niveles de bajo nivel compatibles con la lógica que consumen poca energía. El costo del sistema de traducción de nivel y aislamiento galvánico de cada señal puede ser alto. La serialización de la entrada y la separación del flujo en serie para el monitoreo por parte de un microcontrolador incorporado simplifica enormemente el diseño de la interfaz, pero requiere un proceso que pueda soportar altos voltajes de entrada. Estos diseños también deben reducir significativamente el consumo de energía en comparación con los enfoques tradicionales. Si el diseño se reduce a un solo IC que ahorra espacio, deben integrarse.

Los traductores/serializadores de entrada digital multicanal industriales como el MAX31911 ahora están disponibles para convertir, acondicionar y serializar múltiples canales de entrada de alto voltaje en señales compatibles con la lógica para controladores lógicos programables (PLC) y microcontroladores de equipos relacionados. En comparación con los esquemas de divisores de resistencias discretas, estos circuitos integrados traductores/serializadores reducen el consumo de energía en un 60 %.

Muchas aplicaciones requieren aislamiento galvánico y los serializadores pueden reducir la cantidad de canales de aislamiento necesarios a tres. Por ejemplo, el nuevo traductor/serializador MAX31913 ofrece una conexión en cadena SPI, lo que permite que muchas entradas de múltiples serializadores compartan las mismas tres señales aisladas. Para garantizar la integridad de los datos durante la conversión de paralelo a serie, los circuitos integrados de traducción/serialización incorporan una verificación de redundancia cíclica (CRC) (Figura 2).

rieles y más allá

Alimentar la electrónica industrial es una parte cada vez más desafiante del diseño del sistema. La cantidad de rieles de voltaje requeridos por los bloques de procesamiento de datos y acondicionamiento de señales exacerba un entorno eléctrico ya complejo. Los rieles requieren aislamiento galvánico entre el nodo o grupo de nodos y el sistema de control. Agregue a esto los métodos de conservación de energía cada vez más sofisticados de varios métodos de control de energía, y el costo y la complejidad del subsistema de energía solo aumentarán.

Dados los niveles de señal industrial, es común la necesidad de rieles de voltaje de hasta ±25 V o más. Este requisito de alto voltaje es especialmente cierto para los circuitos de entrada y salida que interactúan con industrias externas. Por el contrario, otros rieles de alimentación utilizados para procesadores y otros dispositivos electrónicos digitales funcionan con voltajes mucho más bajos.

La tecnología comprobada Beyond-the-Rails⁜ integrada en el MAX14778 elimina algunos de estos rieles de alto voltaje al extender el rango de señal de las funciones de señal analógica y mixta más allá de los potenciales de suministro positivo y negativo. Por lo tanto, una sola fuente de alimentación unipolar es el único requisito para muchas funciones que, de lo contrario, requerirían dos o tres rieles de alimentación (Figura 3).

Asegurando fábricas

Los sistemas diseñados con inteligencia distribuida aprovechan las interfaces de hardware de comunicación comunes de bajo costo y los métodos de transferencia de datos, como los protocolos Ethernet e Internet. La tendencia actual se aleja de los métodos de comunicación patentados y se acerca al Internet de las cosas (IoT). El IoT promete un medio de comunicación de máquina a máquina (M2M) de bajo costo dentro de sitios industriales y entre sitios de todo el mundo.

Sin embargo, estos avances han expuesto las vulnerabilidades del sistema a los ataques cibernéticos. La protección más efectiva es construir seguridad basada en hardware en cada nodo y cada interfaz para construir funciones de seguridad y protección contra vulnerabilidades en todo el sistema. Esto suele ser una parte importante de la solución total para sistemas publicados y ampliamente distribuidos. De esta manera, la seguridad está integrada en cada equipo, cada interfaz de comunicación está protegida y las comunicaciones entre ellos y la nube están protegidas.

Ahora contamos con tecnologías de seguridad comprobadas a nivel de hardware que brindan protección contra ataques cibernéticos, manipulación maliciosa, robo de propiedad intelectual y uso de equipos no autorizados o clonados. Por ejemplo, el DS28E35 DeepCover® Secure Authenticator1 proporciona un medio altamente seguro para que los controladores host autentiquen periféricos con criptografía estándar de la industria.