La proliferación de IoT y robótica en el mercado de consumo ha llevado a la integración de dispositivos autónomos en el hogar. Uno de los desafíos que enfrentan los desarrolladores es cumplir con todos los requisitos requeridos por las autoridades de certificación para cumplir con la ley. La norma IEC60335-1 establece requisitos de seguridad y es obligatoria para todos los productos de consumo que ingresan al mercado masivo. Los dispositivos autónomos y no supervisados, como los robots móviles (por ejemplo, las aspiradoras) y los controladores de IoT accionados por motor (por ejemplo, los controladores solares, los comederos para mascotas, los controladores de ventanas, etc.) evitan que los motores de CC se sobrecalienten durante un evento de parada. Los requisitos de cumplimiento para fallas únicas en equipos electrónicos que pueden ocurrir durante el funcionamiento normal se especifican en la norma IEC60355-1 (Capítulo 19.11). En este artículo, se utiliza una solución de interruptor de alimentación basada en tecnología GreenFET de alto voltaje para verificar la funcionalidad del sensor de corriente y desconectar la alimentación si es necesario.

Tabla de contenido

Arquitectura del sistema

La mayoría de los sistemas actuales tienen un microcontrolador que ejecuta programas de aplicación e implementa funciones. Este controlador también se usa con frecuencia para proporcionar funciones relacionadas con la seguridad cuando el sistema contiene componentes que podrían ser peligrosos para el usuario final, como motores, accionamientos lineales, sistemas de calefacción o dispositivos similares.

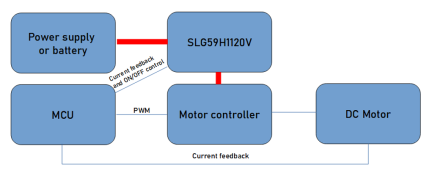

Los estándares relacionados, como IEC60335-1 para electrodomésticos, especifican los requisitos para los productos de consumo. La figura 1 muestra la arquitectura prototipo del circuito del controlador del motor de CC. Aquí usaremos un controlador de motor para impulsar un motor de CC. El controlador del motor es alimentado por la fuente de alimentación a través de un interruptor de alimentación de respaldo que actúa como una segunda capa de protección de desactivación. Este interruptor también se puede usar como un componente de ahorro de energía para apagar el controlador del motor cuando no esté en uso.

Figura 1: Arquitectura del sistema

Además de tener un interruptor de respaldo para detener el motor de emergencia, es importante para el cumplimiento proporcionar capacidades de validación para el subsistema del sensor. La función de salida de monitor actual de la familia GreenFET de alto voltaje SLG59H1x ayuda en esta situación.

Con la excepción del SLG59H1127V, casi todos los dispositivos de la familia ofrecen esta señal de salida, lo que facilita la elección de los componentes adecuados que pueden suministrar la corriente adecuada para el voltaje del sistema requerido. La Tabla 1 resume las piezas GreenFET de alto voltaje con capacidad de salida de monitor de corriente, tomadas de la Guía de selección. [GreenFETTM Ultra-Low RDSON Load Switch Selector Guide]. Una salida de FALLO es una característica conveniente que permite el acceso a la protección integrada contra sobrecorriente, sobrevoltaje o sobretemperatura. El paquete STQFN-18 mide solo 1,6 mm x 3,0 mm y lo comparten todos los conmutadores. Esto ahorra espacio en la PCB. Sin embargo, para cumplir con los requisitos de enfriamiento, el diseño de la PCB necesita más consideración.

TABLA 1: TABLA DE SELECCIÓN DE COMPONENTES

Conceptos y funciones de GreenFET de alto voltaje

El GreenFET de alto voltaje de Renesas no es solo un interruptor de carga clásico que combina MOSFET y controlador, sino también un dispositivo con protección total contra sobrevoltaje, sobrecorriente y sobrecalentamiento. Tiene funciones de detección ampliadas a las que se puede acceder desde el exterior.Diagrama de bloques conceptual de alto voltaje GreenFET SLG59H1120V [Datasheet] En la Figura 2 se muestra un diagrama de una aplicación de ejemplo.

FIGURA 2: DIAGRAMA DE BLOQUES SLG59H1120V

El SLG59H1120V consta de un N-MOSFET principal que funciona en modo de conmutación impulsado a través de una bomba de carga y un módulo de control de rampa lineal. La máquina de estado define el estado del MOSFET de acuerdo con la entrada ON y permite posibles anulaciones desde la unidad de protección. VIN OVLO: ajustable a través del bloqueo de sobrevoltaje SEL0/SEL1, sobrecorriente: ajustable a través de la configuración de la resistencia en la entrada RSET. La corriente MOSFET también se refleja en la salida IOUT y se convierte en una señal de voltaje a través de una resistencia desplegable para que la use el sistema host. FAULT indica el estado del sistema y permite una fácil detección de eventos de protección durante la operación del sistema. La combinación de todas estas características avanzadas se traduce directamente en componentes y costos de lista de materiales (BOM, por sus siglas en inglés) reducidos, confiabilidad mejorada del sistema y tamaño de placa reducido.

Ejemplo de módulo y circuito de aplicación

La Figura 3 muestra el circuito controlador de motor de CC que se usa en este artículo. Aquí U4 es el controlador del motor de CC. A4950 u otros controladores compatibles con pines se utilizan comúnmente. La resistencia de derivación R7 cumple el propósito de medir la corriente, pero su caída de voltaje se amplifica con U2A. El controlador se alimenta a través de un U3 SLG59H1120V conectado al sistema host y proporciona funciones de encendido/apagado, salida de falla y detección de corriente. LDO U1 proporciona un suministro secundario de 3,3 V a OPAMP U2A y establece el voltaje de referencia para el controlador de motor U4. Un segundo OPAMP U2B puede ser desviado y utilizado por otras partes del sistema. El LED D2 indica el estado de alimentación obtenido del nodo 3V3 y D3 indica el estado de alimentación del controlador del motor.

Figura 3: Esquema del controlador de motor de CC

Figura 4: Vista frontal/posterior del PCBA del módulo experimental

La capacitancia total de VD_IN se construye hasta un total de 470uF por el capacitor de filtro C3 y un capacitor adicional del sistema host (que finalmente también se colocó en el módulo experimental). Durante las pruebas, se descubrió que la alta corriente de arranque del motor de CC podría desencadenar muy fácilmente un evento de sobrecorriente en U3, por lo que se colocó un condensador adicional de 220 uF en la entrada de alimentación de U4. El módulo tiene dos umbrales de sobrecorriente que se activan por hardware cuando ocurre un evento de sobrecorriente. El primero está configurado en U3 por R5 conectado al pin RSET, regulado a 5A. El segundo se establece en U4 aplicando 3,3 V al pin VREF y se ajusta de la siguiente manera:

Los límites de hardware se establecen para proteger los componentes electrónicos de sobrecorriente. El interruptor de alimentación U3 puede estar accionando varios controladores de motor. Las aplicaciones como la robótica suelen tener 2-3 o más motores. Tiene sentido evitar la limitación de corriente con el interruptor de encendido para establecer un límite más alto.

RESTRICCIONES RELACIONADAS CON LA SEGURIDAD. Establezca en el firmware un valor inferior a la corriente máxima proporcionada por el controlador del motor U4 para evitar que la corriente del hardware se limite por debajo de los límites seguros. Esto también garantiza un orden claro de activación de la protección contra sobrecorriente: primero el firmware, segundo el controlador del motor y último el interruptor de alimentación. Por lo tanto, la Figura 5 muestra la jerarquía recomendada para respaldar la arquitectura de seguridad del sistema. El límite de corriente del motor de CC se define midiendo la temperatura del devanado mientras el motor está parado y comparando el valor de temperatura con el valor de temperatura dado por la siguiente fórmula: La sección 19.7 de IEC 60335-1 se muestra en la Tabla 2.

FIGURA 5: JERARQUÍA DEL LÍMITE DE CORRIENTE

Tabla 2: Límites de temperatura de devanado para motores de CC parados

Dos señales de detección de corriente diferentes, IOUT e I2OUT, son esenciales para el cumplimiento de IEC60335. El estándar requiere la validación del subsistema del sensor. Esta comprobación la realiza el firmware comparando dos señales de medida de corriente de dos naturalezas diferentes en el bloque de validación del sensor de corriente (ver figura 6). El circuito de aplicación se implementó como un módulo experimental de PCB para pruebas y verificación funcional. Este módulo se muestra en la Figura 4. El módulo está montado en una placa de circuito impreso de 2 capas y proporciona encabezados de asignación de pines para el sistema host, el motor de CC y la fuente de alimentación.

ajustes de prueba

Se simuló un sistema host a través de un controlador basado en Arduino para probar el circuito de la aplicación. Este controlador se usó para la activación/desactivación de motores PWM, verificación de detección y desactivación de energía de respaldo si falla el controlador principal. A pesar de que el software del probador no está implementado de acuerdo con IEC60335-1 Anexo R (evaluación de software), este no es el enfoque principal de este artículo, por lo que los principales principios de funcionamiento están bien ilustrados y se describen a continuación. Se puede realizar una aplicación real sin un trabajo adicional significativo.

algoritmos de software de prueba

El algoritmo del software de prueba se muestra en la Figura 6. La operación comienza configurando VD_ON activo para habilitar el suministro de VD. El bloque de verificación del sensor de corriente establece el PWM de muestra del motor y comprueba si la medición de corriente del controlador del motor es correcta. I2 SALIDA Coincide con las medidas de GreenFET de alto voltaje YO FUERA. De lo contrario, el sistema se considera averiado, la alimentación del controlador se establece en inactiva y el estado del sistema es PARADA permanente. Todas las funciones del sistema están deshabilitadas y las notificaciones de usuario están configuradas. Si la verificación del sensor de corriente tiene éxito, se permite que el motor funcione.

Figura 6: Algoritmo de ejemplo para procedimientos de seguridad

Medición de corriente durante el funcionamiento I2 SALIDA Se revisa periódicamente y PWM se deshabilita en caso de sobrecorriente. Para hacer que el sistema sea robusto frente a transiciones a corto plazo, se utiliza un contador para señalar la sobrecorriente cuando la corriente del motor de CC supera el límite establecido. t = 1,5 segundos. Este valor debe elegirse después de evaluar el motor para garantizar un margen lo suficientemente grande para los transitorios y para garantizar que la temperatura del devanado no se acerque a los límites de la Tabla 2. ΔT = 300 ms se usa mientras se adquiere la señal de detección actual, por lo que t Hay una tolerancia de hasta ΔTEsto es perfectamente aceptable teniendo en cuenta el proceso térmico lento del calentamiento del devanado del motor de CC. El umbral de bloqueo del eje debe ser lo suficientemente bajo para detectar eventos de bloqueo de manera confiable dentro del rango PWM completo, pero no debe activarse durante sobrecargas transitorias normales.

En nuestra aplicación, los umbrales se establecen de la siguiente manera: Iroca = 700 mA. Cuando la corriente cae después de la detección del bloqueo del eje y la desactivación de PWM, el sistema se configura para “reintentar” para reanudar la operación. Los eventos peligrosos no siempre son permanentes. Si la lectura del sensor de corriente sigue siendo alta, es decir, la corriente continúa fluyendo a través del motor a pesar de que PWM está desactivado y no disminuye en 300 ms, desactive VD a través del interruptor de alimentación de respaldo. Esto corta la alimentación a los controladores del motor y detiene el sistema. . Vaya a “parada permanente” (consulte la Figura 13 para ver un ejemplo).

Configuración de prueba de hardware

Un sistema host de ejemplo y un módulo experimental de interruptor de energía de respaldo basado en SLG59H1120V (Figura 4) están integrados en un sistema en una tarjeta PCB de prototipos estándar y se muestran en la Figura 7. El núcleo del sistema host: Arduino PRO Mini conecta un adaptador USB ↔ UART a su computadora de desarrollo. Los módulos experimentales están conectados al sistema host como se indica en la Tabla 3. Un interruptor de inyección de fallas interrumpe la señal PWM enrutada a IN2 y la conecta a los 3,3 V permanentes del módulo experimental, simulando un cortocircuito en la PCBA que provoca una falla de hardware. Un motor de CC típico de tamaño 500 (corriente sin carga de aproximadamente 50-100 mA, corriente de parada de aproximadamente 2,5 A) se conecta a la salida del módulo de experimento y se utiliza para la simulación de carga. La entrada de alimentación está conectada a una fuente de alimentación de laboratorio configurada para 12V.

Figura 7: Configuración de prueba de hardware

Tabla 3: Asignación de pines de la interfaz del sistema host

Puedes consultar el artículo completo a continuación novedades en electronica de potencia.