prólogo

AllegroTM MicroSystems, LLC (Allegro) fabrica dispositivos semiconductores con interconexiones internas estándar de aluminio y terminales externas de cobre estañado. Los dispositivos a base de silicio se moldean en paquetes estándar de epoxi no herméticos. El cliente desea utilizar el dispositivo Allegro en una variedad de configuraciones, aplicaciones y situaciones en las que el dispositivo Allegro puede estar expuesto a elementos ambientales, humedad, soluciones químicas, aceite de motor, líquido de transmisión, sal para carreteras, etc. La exposición de estos dispositivos Allegro a varios tipos de productos químicos puede, en algunas circunstancias, causar corrosión o fallas en el dispositivo. Esta nota de aplicación describe los tipos de situaciones y aplicaciones que pueden causar fallas en el dispositivo debido a la corrosión.

Paquete de epoxi no hermético

Un paquete hermético en la industria de semiconductores es un paquete cerámico que sella completamente un dispositivo de silicio activo de cualquier intrusión química. Un paquete no hermético en la industria de los semiconductores es un paquete de plástico (epoxi relleno) que cubre el dispositivo de silicio activo contra la entrada de productos químicos, pero no lo sella herméticamente. Por ejemplo, los resultados de exposición de la prueba de penetración de tinte muestran que el tinte penetrante se encuentra en todos los paquetes no herméticos, pero no en los paquetes herméticos. Esto se debe a que la unión del epoxi a los terminales externos (conductores de cobre) no es completamente adherente y puede dejar suficientes vacíos de microcapilares en la interfaz para que penetren los productos químicos.

El potencial de penetración química en los dispositivos activos de silicio significa que no se pueden otorgar garantías o garantías de Allegro contra la falla por corrosión de los dispositivos. Por lo tanto, es responsabilidad del cliente usar el dispositivo de manera que minimice o prevenga la exposición del dispositivo a productos químicos corrosivos. Los productos químicos que se sabe que son corrosivos para los dispositivos activos de silicio internos incluyen (pero no se limitan a): cloruros, fosfatos, ácidos fuertes, bases fuertes, escape de automóviles, aceites de motor, aceites de transmisión, sales para derretir hielo, contaminación humana y otros fluidos automotrices. Debido a la amplia variedad de productos químicos, las fórmulas comerciales en constante cambio y los entornos desconocidos en los que pueden funcionar nuestros dispositivos, Allegro no puede probar ni certificar el potencial corrosivo de ningún producto químico. Por lo tanto, es responsabilidad del cliente o usuario final verificar la configuración final del dispositivo en un entorno de aplicación real o simulación.

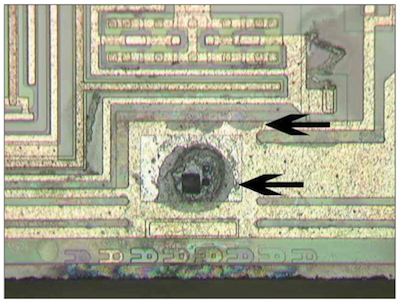

En la Figura 1, puede ver que la interconexión de aluminio en el dispositivo de silicio se ha corroído. Por esta razón, el circuito se desconecta eléctricamente después de estar expuesto al aceite de transmisión automotriz en el campo. El análisis FTIR confirmó la presencia de aceite de transmisión en la superficie del dispositivo de silicio, lo que confirma la penetración completa del aceite. El paquete que contiene el dispositivo no está sobremoldeado ni revestido de forma conformada.

reducir la posibilidad de corrosión

Los dispositivos Allegro pueden protegerse de la exposición a productos químicos corrosivos eliminando el uso de productos químicos corrosivos y reemplazándolos con productos químicos no corrosivos en la aplicación o montaje del dispositivo. Por ejemplo, al soldar un dispositivo a una placa de circuito o realizar otras operaciones de soldadura, el fundente de soldadura utilizado debe ser un fundente libre de haluros. Los productos químicos utilizados para eliminar los residuos de fundente también deben estar libres de haluros y fosfatos (esto incluye muchos solventes orgánicos y compuestos orgánicos).

Los dispositivos también se pueden proteger de la exposición química aplicando una capa protectora al paquete que contiene el dispositivo. Los recubrimientos de conformación son muy útiles para evitar que los productos químicos penetren en el paquete. Los recubrimientos de conformación generalmente se aplican después de que el paquete del dispositivo se haya soldado a una placa de circuito, cableado o soldado a terminales, o conectado a un ensamblaje. Los recubrimientos de conformación se pueden rociar, sumergir, aplicar con rodillo, en maceta o inyectar sobre y alrededor del dispositivo. Tenga en cuenta que la capa de rociado es unidireccional y no sellará completamente todas las superficies, ya que es posible que no selle la parte inferior del dispositivo. Un conformalcoating sumergido o encapsulado garantiza de forma más fiable un sellado perfecto. Hay cientos de tipos y tipos de recubrimientos de conformación para elegir, los más comunes son siliconas, uretanos y epoxis. Estos revestimientos se pueden curar con calor, con aire o con UV.

Se puede usar protección adicional para proteger el paquete del dispositivo en entornos hostiles mediante el encapsulado o el sobremoldeado con plástico. Esto generalmente se hace para los circuitos integrados de sensores Hall utilizados en ABS, transmisiones, sincronización de levas u otras aplicaciones automotrices. El paquete del dispositivo está completamente encapsulado en plástico sobremoldeado para evitar la intrusión de productos químicos. Las materias primas para el sobremoldeo deben ser de un grado de pureza con bajo contenido de cloruro y fosfato de ppm. Los sobremoldes de tipo nailon (PA) pueden ser problemáticos, ya que tienden a absorber la humedad y pueden acelerar la corrosión. Específicamente, se sabe que los tipos de nylon 6 o 66 tienen serios problemas con la absorción de humedad, mientras que el nylon 612 no tiene ese problema. El sulfuro de polifenileno (PPS) absorbe muy poca humedad, lo que lo convierte en una buena opción para algunas aplicaciones. Los conductores, las terminaciones o los cables que salen del ensamblaje también se deben sobremoldear o sellar con un sellador secundario, un compuesto de relleno o un revestimiento de conformación. Tenga en cuenta que los plásticos generalmente no se adhieren perfectamente a otros plásticos. También tenga en cuenta que no se recomienda el superpegamento (cianoacrílico).

Los factores de aceleración y otras condiciones que contribuyen al desarrollo de la falla por corrosión son el tiempo, la temperatura, la humedad, la concentración de químicos corrosivos, la cantidad de penetración de químicos corrosivos en el paquete electrónico, el tipo de químico y la humedad. La contaminación humana por el manejo directo del dispositivo por parte del cliente durante el ensamblaje también puede provocar corrosión, y se requiere el uso de guantes y mascarillas para evitar esta fuente de corrosión durante el subensamblaje o la instalación del tablero. Allegro ha tomado grandes medidas para garantizar que no haya contaminación mediante el uso de guantes, máscaras faciales y batas de sala limpia de pies a cabeza durante todas las etapas de fabricación y ensamblaje.