El proceso de diseño de PCB puede ser fascinante y desafiante, pero especialmente cuando se trata de PCB de alta potencia, es importante tomar todas las precauciones necesarias para garantizar el correcto funcionamiento del circuito. A medida que el tamaño de los dispositivos electrónicos continúa reduciéndose progresivamente, se deben considerar cuidadosamente aspectos de diseño como la administración térmica y de energía. Este artículo presenta algunas pautas que los diseñadores pueden seguir para diseñar una PCB adecuada para admitir aplicaciones de alta potencia.

Tabla de contenido

Traza ancho y espesor

Como regla general, cuanto más larga es la pista, mayor es su resistencia y la cantidad de calor disipado. Dado que el objetivo es minimizar la pérdida de energía, recomendamos lo siguiente para garantizar una alta confiabilidad y durabilidad del circuito: Mantenga los rastros que transportan corrientes altas lo más cortos posible.Para calcular correctamente el ancho de un cable, sabiendo la corriente máxima que puede pasar por el cable, el diseñador puede usar la fórmula contenida en el estándar IPC-2221 o usar una calculadora en línea.

acerca de espesor de rastroun valor típico para una PCB estándar es de aproximadamente 17,5 µm (1/2 oz/ft).2) y 35 µm (1 onza/pie)2) para capa exterior y plano de tierra. Los PCB de alta potencia suelen utilizar cobre más grueso para reducir el ancho de pista para la misma corriente. Esto reduce el espacio ocupado por las trazas en la placa de circuito impreso. El espesor de cobre más grueso varía de 35 a 105 µm (1 a 3 oz/ft)2), normalmente utilizado para corrientes superiores a 10 A. El cobre más grueso inevitablemente tiene un costo adicional, pero la mayor viscosidad requiere un ancho de vía mucho más pequeño, lo que ayuda a ahorrar espacio en la tarjeta.

diseño de placa de circuito impreso

El diseño de la placa debe considerarse desde las primeras etapas del desarrollo de PCB. Una regla importante que se aplica a los PCB de alta potencia es: Determinar el camino que toma el poderLa ubicación y la cantidad de energía que fluye a través del circuito son factores importantes para evaluar cuánto calor necesita disipar una PCB.de Factores clave que afectan el diseño de PCB incluir:

- El nivel de potencia que fluye a través del circuito.

- Temperatura ambiente en la que opera la placa.

- La cantidad de flujo de aire que afecta a la placa.

- Materiales utilizados para la fabricación de PCB.

- Densidad de componentes a bordo.

Aunque esta necesidad es menos urgente en la maquinaria moderna, se recomienda evitar los ángulos rectos al girar y utilizar ángulos o curvas de 45° como se muestra. Figura 1.

Figura 1: Seguimiento de esquina en PCB

Colocación de componentes

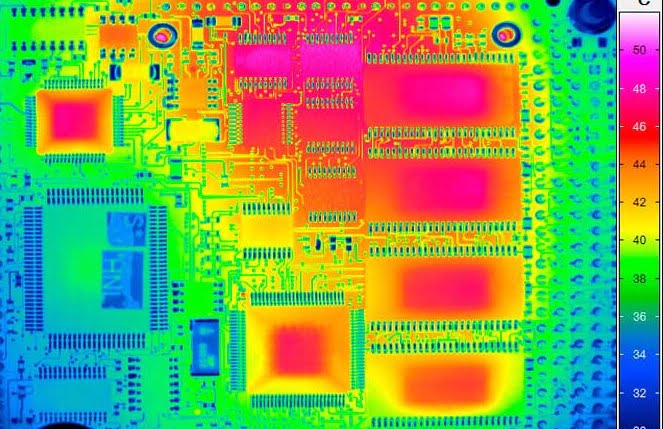

Es de fundamental importancia establecer primero la ubicación en la PCB de componentes de alta potencia como convertidores de voltaje y transistores de potencia que generan mucho calor. No monte componentes de alta potencia cerca del borde de la placa. El calor se acumula y la temperatura aumenta significativamente. Los componentes digitales altamente integrados, como microcontroladores, procesadores y FPGA, deben colocarse en el centro de la PCB. Esto permite que el calor se propague uniformemente por todo el tablero, lo que resulta en temperaturas más bajas. En cualquier caso, no concentre los componentes de potencia en una misma zona para evitar crear puntos calientes. Más bien, se prefiere un tipo de disposición lineal. Figura 2 muestra un análisis térmico de un circuito electrónico. Las áreas con la mayor concentración de calor están resaltadas en rojo.

FIGURA 2: ANÁLISIS TÉRMICO DE UN CIRCUITO ELECTRÓNICO

FIGURA 2: ANÁLISIS TÉRMICO DE UN CIRCUITO ELECTRÓNICO

La colocación debe comenzar con el dispositivo de alimentación. Ese rastro debe mantenerse lo más corto posible y lo suficientemente ancho para eliminar la generación de ruido y los bucles de tierra no deseados. En general, se aplican las siguientes reglas:

- Identifique y reduzca los bucles de corriente, especialmente las rutas de alta corriente.

- Minimice las caídas de tensión resistivas y otros parásitos entre los componentes.

- Mantenga los circuitos de alta potencia alejados de los circuitos sensibles.

- Tome las medidas de puesta a tierra adecuadas.

En algunos casos, puede ser deseable colocar componentes en diferentes placas, según lo permita el factor de forma del dispositivo.

gestión térmica

decente gestión térmica necesito hacerlo Mantenga cada componente dentro de los límites de temperatura segurosLa temperatura de la unión no debe exceder los límites indicados en la hoja de datos del fabricante (normalmente entre +125 °C y +175 °C para dispositivos basados en silicio). El calor generado por cada componente se disipa al exterior a través del paquete y los pines de conexión. En los últimos años, los fabricantes de componentes electrónicos están construyendo paquetes cada vez más compatibles térmicamente. Incluso con estos avances en el paquete, la disipación de calor se vuelve cada vez más compleja a medida que el tamaño de los circuitos integrados continúa reduciéndose.

de dos técnicas principales Se utiliza para mejorar la gestión térmica del PCB. Crear un gran plano de tierra y Inserción de vías térmicasLa primera técnica puede aumentar el área disponible para la disipación de calor en la PCB. Estos planos suelen estar conectados a la capa superior o inferior de la placa para maximizar el intercambio de calor con el entorno circundante. Sin embargo, las capas internas también se pueden usar para extraer parte de la energía consumida por los dispositivos en la PCB. En su lugar, se utilizan vías térmicas para transferir calor de una capa a otra en la misma placa. Su función es dirigir el calor desde los puntos más calientes del tablero hacia otras capas.

Muchos de los componentes utilizados en los circuitos electrónicos, como reguladores, amplificadores y convertidores, son muy sensibles a las variaciones del entorno que los rodea. La detección de fluctuaciones térmicas significativas puede alterar la señal que está generando, causando errores y reduciendo la confiabilidad de su dispositivo. por lo tanto, aislar Estos componentes sensibles no deben verse afectados por el calor generado en la placa.

cara de guerrero

Otra técnica utilizada para permitir que grandes corrientes fluyan en las trazas es: Retire la máscara de soldadura de la PCBEsto expone el material de cobre subyacente y permite agregar soldadura adicional para aumentar el grosor del cobre y reducir la resistencia general de las partes conductoras de corriente de la PCB. Aunque podría considerarse una solución alternativa en lugar de una regla de diseño, esta técnica permite que las trazas de PCB soporten más potencia sin aumentar el ancho de la traza.

condensador de desacoplamiento

Cuando los rieles de alimentación se distribuyen y comparten entre varios componentes de la placa, los componentes activos pueden causar un comportamiento peligroso, como: rebote en el suelo y El sonarEsto puede provocar caídas de voltaje cerca de los pines de alimentación del componente. Para superar este problema, condensador de desacoplamiento Una terminal del capacitor debe colocarse lo más cerca posible del pin del componente que recibe la energía, y la otra terminal debe conectarse directamente a un plano de tierra de baja impedancia. El objetivo es reducir la impedancia entre el riel de alimentación y tierra. Un capacitor de desacoplamiento actúa como una fuente de energía secundaria, proporcionando la corriente requerida al componente durante cada transitorio (ondulación de voltaje o ruido). Hay algunas cosas a considerar al elegir condensadores de desacoplamiento. Estos factores incluyen elegir el valor correcto del capacitor, el material dieléctrico, la geometría y la ubicación del capacitor en relación con el componente electrónico. Un valor típico para el condensador de desacoplamiento es 0,1 µF de cerámica.

material

El diseño de una PCB de alta potencia primero requiere el uso de materiales con una propiedad específica de conductividad térmica (TC). Los materiales convencionales como el FR-4 de bajo costo tienen un TC de alrededor de 0,20 W/m/K. Para aplicaciones de alta potencia donde se requiere una mínima acumulación de calor, se recomienda el uso de ciertos materiales como el laminado Rogers RT. Con valores TC de hasta 1,44 W/m/K, este material maneja altos niveles de potencia con un aumento mínimo de temperatura.

Además de usar materiales que puedan manejar energía y calor con poca pérdida, las PCB deben fabricarse usando materiales conductores y térmicos con coeficientes de expansión térmica (CTE) muy similares. ocurren a la misma velocidad, minimizando la tensión mecánica en el material.