Este documento proporciona información para mejorar la disipación de energía en el bastidor de conductores de dispersión de calor o en el batwing de un circuito integrado de motor paso a paso. Este documento contiene pautas básicas para definir la cantidad de área de cobre PWB requerida para un disipador térmico.

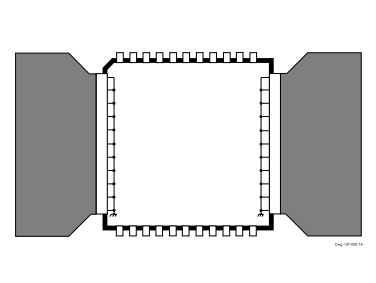

Los circuitos integrados de motor paso a paso de Allegro MicroSystems son circuitos integrados de potencia encapsulados en paquetes DIP (doble en línea), SOIC (circuito integrado de contorno pequeño) y PLCC (portador de chip con plomo plástico). La matriz de silicio está unida directamente a un marco de plomo que propaga el calor (ala de murciélago) para transferir el calor de manera eficiente a un disipador de calor externo o a un plano de tierra de cobre en la placa de cableado impresa.

Determinar el área de cobre PWB requerida para un disipador de calor es un procedimiento simple que requiere algunas pautas básicas.

A. Determine la potencia total (PD) del IC disipada. Esto se puede aproximar como:

ICC x VCC (lógica) + IBB x VBB (controlador, sin carga) + IOUT x VCE (sat) (controlador fuente) + IOUT x VCE (sat) (controlador sumidero)

B. Especifique la temperatura ambiente de funcionamiento máxima TA. Esto debe incluir factores como el calentamiento de otros componentes, la circulación de aire, etc.

C. Especifique la temperatura de unión máxima TJ (la temperatura del chip a la corriente de funcionamiento máxima). No existen reglas estrictas y rápidas. En general, cada aumento de 10 °C en la temperatura de la unión reduce aproximadamente a la mitad la vida útil esperada del dispositivo, y cada disminución de 10 °C en la temperatura del dispositivo da como resultado una temperatura de unión continua máxima de 100 °C a 130 °C. La temperatura de unión duplica la vida útil del dispositivo. La temperatura de unión máxima absoluta permitida es de 150 °C.

La resistencia térmica máxima de la unión al ambiente RθJA se puede calcular como:

RθJA = (TJ – TA)/PD

Para validar el diseño térmico, es útil estimar la temperatura real del chip. Esto se puede hacer conectando un termopar u otro sensor de temperatura pequeño al terminal de tierra batwing del IC bajo prueba y midiendo la temperatura de “lengüeta” TT. Ahora se puede calcular la temperatura del chip (unión).

TJ = TT + (PD x RθJT)

donde RθJT es la resistencia térmica de la unión a los terminales batwing.

La resistencia térmica de unión a pestaña se especifica a 6 °C/W para paquetes SOIC, DIP y PLCC.

Mediante el uso de un diodo Schottky externo de recuperación rápida en paralelo con el diodo flyback interno, los requisitos de disipación de energía y disipador de calor del paquete pueden reducirse significativamente. El diodo debe estar clasificado para soportar el voltaje de suministro y la corriente de carga.