La tecnología de mecanizado de control numérico se origina a partir de la tecnología de mecanizado tradicional y combina orgánicamente la tecnología de mecanizado tradicional, la tecnología de control numérico por computadora, el diseño asistido por computadora y la tecnología de fabricación auxiliar. Con el desarrollo continuo de la tecnología, la fabricación moderna requiere que más y más piezas se procesen con precisión, y los requisitos para la precisión del procesamiento y la complejidad de la superficie de la pieza de trabajo también son cada vez más altos. Por lo tanto, el mecanizado CNC ha recibido una gran atención, pero en términos de reducción de costes, el mecanizado CNC sigue siendo más caro que el mecanizado tradicional.Aquí están las diferencias y ventajas. Mecanizado CNC VS mecanizado convencional.

Tabla de contenido

La diferencia entre CNC y mecanizado convencional

1. Cómo operar

Un sistema CNC consta de software y hardware. Los operadores usan software para monitorear y programar máquinas herramienta. Un programa NC es una lista de instrucciones que le dicen a la máquina qué hacer con la pieza. El hardware NC lee el programa y le dice a la máquina cómo operar.

El mecanizado convencional significa que el operador controla directamente todos los movimientos de la máquina herramienta. Los operadores pueden elegir cuándo mover el equipo. También decidió cuándo y dónde dejar de alimentarse. Los operadores usan reglas y calibres especiales incrustados en las barras de control para mejorar la precisión.

2. Costo y producción

Los costos de procesamiento tradicionales son bajos y generalmente se usan para proyectos de lotes pequeños. El mecanizado CNC se utiliza para la producción en masa y no es rentable para proyectos pequeños.

3. Reproducción

CNC: después de una programación adecuada, las máquinas CNC pueden producir el mismo resultado final tantas veces como sea necesario. Las altas cuotas de producción se benefician enormemente de las capacidades de CNC.

Debido al factor humano del mecanizado convencional (que es muy adecuado para realizar una única pieza personalizada) es imposible realizar una copia exacta utilizando el mecanizado convencional.

4. Trabajo rRequerido

Mecanizado CNC: con la capacitación adecuada, los operadores de CNC pueden supervisar varias máquinas a la vez. Una vez que la máquina está programada, puede hacer el trabajo por sí sola con poca o ninguna intervención humana.

Mecanizado convencional: dominar las técnicas de mecanizado convencionales requiere una gran cantidad de conocimientos, capacitación y talento con diferentes habilidades (generalmente varias personas) necesarias para completar diferentes partes del proceso. Los tornos manuales requieren un técnico calificado para cada máquina.

5. Precisión

Mecanizado CNC: debido a que la producción se basa en software, las máquinas CNC pueden producir piezas que son casi imposibles con los métodos de mecanizado manual o tradicional. Eliminar el factor de error humano significa que puede cortar con precisión cada vez, lo que reduce en gran medida la posibilidad de error, reduce el desperdicio de productos y garantiza la calidad.

Procesamiento convencional: el resultado final del procesamiento convencional depende completamente del nivel de habilidad y experiencia del técnico.

6. Procesamiento ttecnología

En el proceso de mecanizado normal, los criterios de posicionamiento, los métodos de sujeción, las herramientas, los métodos de corte, etc. pueden simplificarse, pero el proceso de procesamiento de datos es más complicado y estos factores deben considerarse en su totalidad. El mismo procesamiento de tareas, el proceso de mecanizado CNC puede tener múltiples esquemas, y se pueden colocar múltiples piezas de mecanizado y herramientas de mecanizado como la línea principal. Este proceso tiene varias características. Esta es la diferencia entre el proceso de mecanizado CNC y el proceso de mecanizado tradicional.

7. Sujeción y fijación

En el proceso de mecanizado CNC, no solo es necesario fijar las direcciones de coordenadas del accesorio y la máquina herramienta entre sí, sino también ajustar la relación dimensional entre el sistema de coordenadas de la pieza y la máquina herramienta. Además, los dos pasos de posicionamiento y sujeción deben controlarse eficazmente durante el proceso de sujeción. En los procesos de mecanizado tradicionales, debido a las limitadas capacidades de mecanizado de la propia máquina herramienta, se tenían que realizar múltiples abrazaderas durante el proceso de mecanizado.

Además, la necesidad de utilizar accesorios especiales aumenta el coste de diseño y fabricación de los accesorios, aumentando efectivamente el coste de fabricación del producto. El equipo puede depurar el posicionamiento del proceso de mecanizado CNC. En la mayoría de los casos, no se requiere un diseño de accesorio especial, por lo que los costos son relativamente bajos.

8. corte herramienta

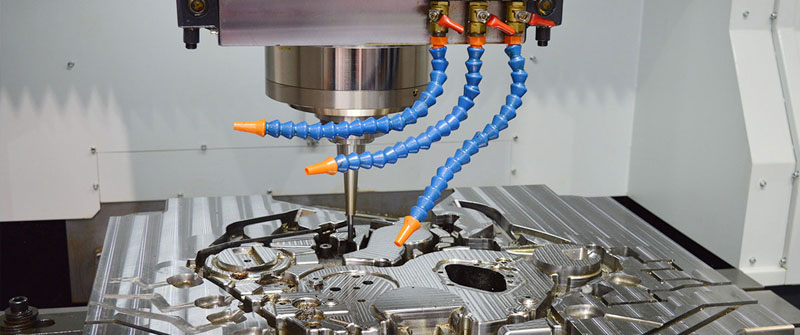

En el proceso de mecanizado, la selección de herramientas de corte debe determinarse de acuerdo con la tecnología de mecanizado y el método de mecanizado. Especialmente en el mecanizado CNC, el uso de corte de alta velocidad no solo puede ayudar a mejorar la eficiencia del mecanizado, sino que también puede garantizar la calidad del mecanizado, reducir efectivamente la posibilidad de deformación del corte y acortar el ciclo de mecanizado, por lo que la demanda de corte Más herramientas durante alta corte de velocidad.

Ventajas del mecanizado CNC frente al mecanizado convencional

No sorprende que muchos fabricantes estén pasando del mecanizado tradicional al mecanizado CNC en estos días. Las industrias de inteligencia automotriz, médica, militar y aeroespacial requieren piezas de precisión que requieren tolerancias estrictas de +/- .0005, lo cual es difícil de lograr con el mecanizado convencional. Ahora echemos un vistazo a las ventajas del mecanizado CNC en comparación con el mecanizado tradicional.

1. Seguridad de los trabajadores

Los operadores de máquinas CNC pueden proteger las piezas afiladas detrás de las estructuras de protección. El operador puede ver lo que sucede en la máquina a través del cristal. El operador no tiene que estar necesariamente cerca del husillo o de la fresadora. Los operadores no necesitan estar cerca del refrigerante. Dependiendo del material, ciertos líquidos son peligrosos para la piel humana.

2. Costos laborales reducidos

En el caso del procesamiento convencional, se requería un ingeniero especializado para cada máquina, y se requería experiencia, habilidad y amplio conocimiento de la otra máquina. Por el contrario, el mecanizado CNC está estrictamente controlado por programas de software y requiere poca intervención manual, excepto para la configuración inicial y las fuentes de datos.

Los operadores solo necesitan comprobar si hay errores de configuración o de programa. Esta situación significa que hay tiempo libre entre los operadores que se puede utilizar para operar más herramientas. Un solo operador puede operar múltiples máquinas herramienta, ahorrando el costo de operadores adicionales de máquinas herramienta mientras mantiene altos niveles de producción.

Dado que las computadoras juegan un papel fundamental, las posibilidades de que el error humano y la seguridad en el lugar de trabajo se vean comprometidas se reducen considerablemente.

3. Excelente reproducibilidad

Las máquinas herramienta CNC están diseñadas para controlar velocidades y posiciones precisas para producir miles de piezas 100 % idénticas en un tiempo récord. Esta es una hazaña inalcanzable con el mecanizado manual o convencional. Las máquinas se pueden programar para repetir el mismo corte o acabado sin afectar la calidad de la pieza mecanizada.

El mecanizado convencional funciona bien cuando necesita crear una sola pieza personalizada, y las máquinas tradicionales requieren la ayuda de un operador experimentado para crear piezas similares. Sin embargo, todavía hay pequeñas diferencias entre las partes.

4. Alto volumen y buena calidad.

El mecanizado tradicional se utiliza principalmente para proyectos de lotes pequeños y lotes pequeños debido a la mano de obra requerida. Sin embargo, ya sea que esté fabricando docenas de piezas metálicas mecanizadas o miles de piezas metálicas mecanizadas, las máquinas herramienta CNC pueden proporcionar la mayor precisión.

Los materiales de alta calidad controlados numéricamente resisten el desgaste típico del mecanizado convencional. Como resultado, pueden funcionar las 24 horas del día y reciben un servicio rápido y rápido. Además, el mecanizado CNC utiliza un software avanzado que se puede actualizar periódicamente según las especificaciones, lo que facilita la producción de piezas de alta complejidad.

Las máquinas CNC también tienen sistemas de enfriamiento automático para reducir la posibilidad de daños por calor. Muchos modelos de máquinas avanzadas incorporan cintas transportadoras para el almacenamiento y la gestión de chips.

5. No se requiere prototipo

Se necesita un prototipo para simular el diseño y dibujar su diagrama de factibilidad. Antes del mecanizado CNC, cada fabricante desarrolla un prototipo factible, realiza una prueba y luego procede al proceso de mecanizado. Cuando se realiza manualmente, la rutina completa suele tardar días o meses. Con la introducción de las máquinas CNC, se introdujo la programación de software para ingresar diseños y ver intuitivamente si podían usarse en situaciones de la vida real. Esto significa que puede ahorrar semanas o meses de tiempo de producción sin tener que pagar más por el desarrollo de prototipos.

6. Habilidad para desarrollar piezas complejas

Las máquinas CNC se pueden reprogramar y actualizar en cualquier momento, lo que le brinda la libertad y la facilidad para crear piezas en 3D, 4D e incluso 5D. Puede realizar una transición más fluida de la fabricación de piezas mecanizadas CNC tradicionales a la fabricación de piezas complejas cuando sea necesario. Además, el software puede guardar diseños, para que pueda reutilizar formas y otros diseños que necesite más rápidamente.

7. Parámetros de corte más altos

Ahora puede realizar torneado CNC de alta velocidad a través del área de corte cerrada. Las virutas vuelan a alta velocidad y se aplica un chorro de refrigerante a alta presión durante el mecanizado. La operación manual se vuelve imposible cuando el número de rotaciones excede las 10000 rpm. Debido a que la velocidad de corte es tan alta, el ancho de la viruta y la velocidad de avance deben estabilizarse para evitar vibraciones, lo que no es posible manualmente.

8. Muchas opciones de materiales

Esta puede ser la mayor ventaja del mecanizado CNC sobre el mecanizado tradicional. Las máquinas CNC pueden trabajar con casi cualquier tipo de material, incluidos metal, acero, madera, espuma y plásticos sensibles.

9. Alta precisión de procesamiento

El mecanizado CNC puede proporcionar la más alta precisión, exactitud y velocidad para productos de alto y bajo volumen. Esta es una opción muy lucrativa para los fabricantes en diversas industrias. La precisión de mecanizado de las fresadoras manuales tradicionales es de +/-0,05 mm, mientras que los centros de mecanizado CNC pueden alcanzar precisiones de 0,005 mm, 0,003 mm o incluso mejores. (Artículo relacionado: ¿Qué es el mecanizado CNC?)

SANS realiza mecanizado tanto convencional como CNC y ha sido un taller de mecanizado durante más de 10 años, especializándose en la fabricación de mecanizado personalizado. Con base en su archivo, seleccionamos el mejor proceso que le ahorrará tiempo y dinero. Solicite una cotización gratis ahora.