🕑 Tiempo de lectura: 1 minuto

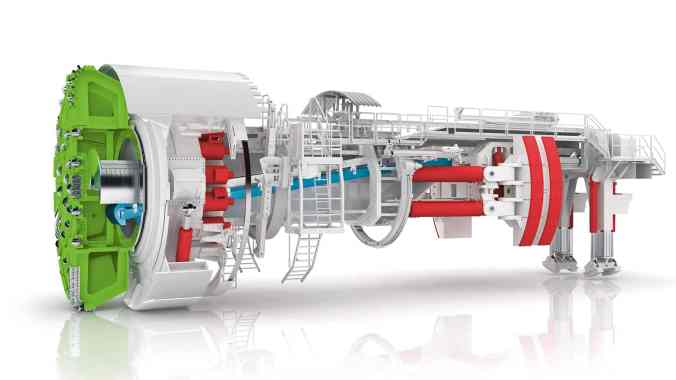

Las máquinas perforadoras de túneles (TBM), también llamadas topos, se utilizan para construir túneles en formaciones rocosas duras o blandas. El proceso de corte utiliza la rotación del cabezal de corte (junto con el disco de corte) y la presión de la hoja para excavar la cara de la roca. En la mayoría de los casos, la tuneladora Gripper and Shield es la más adecuada para excavar túneles en condiciones rocosas difíciles con tiempos de parada de medianos a largos.

El costo de construir túneles usando TBM es más alto que los métodos tradicionales. Sin embargo, los costos adicionales se pueden compensar con una tarifa inicial más alta (cobertura). Sin embargo, si la tasa de desgaste de la herramienta aumenta excesivamente debido a la resistencia de la roca u otros criterios desfavorables, la reparación y el mantenimiento regulares de la cortadora pueden provocar un tiempo de inactividad prolongado.

Un tiempo de inactividad más prolongado reduce el tiempo de actividad del dispositivo, reduce la eficiencia y aumenta los costos. Por lo tanto, los procedimientos logísticos de TBM deben diseñarse con mucho cuidado.

Los métodos tradicionales también pueden adaptarse a las interacciones túnel-roca subdividiendo las secciones excavadas o adaptando rápidamente los soportes a las condiciones geológicas. Pero esto no es posible con TBM.

Sobre todo, optar por el uso de TBM requiere estudios geológicos muy superiores a los métodos de perforación y voladura. Por lo tanto, es muy importante la preparación integral de todos los procedimientos operativos y de apoyo.

Tabla de contenido

1. Ventajas y desventajas de TBM Tradicional método de tunelización

Las ventajas y desventajas de las tuneladoras en comparación con los métodos tradicionales de tunelización son:

1.1 Ventajas

- Se pueden lograr perfiles de perforación específicos.

- Se pueden lograr tasas de prepago más altas.

- El trabajo es totalmente automatizado y continuo.

- bajo costo de mano de obra.

- mejores condiciones de funcionamiento.

- Es posible la mecanización completa y la automatización del accionamiento.

1.2 Inconvenientes

- alta inversión financiera.

- La información geológica específica y detallada es esencial para TBM.

- El diseño de la máquina requiere un tiempo de entrega más largo.

- TBM tiene limitaciones en los radios de las curvas, especialmente en las curvas con radios estrechos. La rotación de toda la configuración de TBM es difícil.

- Los ajustes a diferentes tipos de rocas y altas entradas de agua están limitados a niveles específicos.

- El costo de transporte de TBM al sitio del túnel es muy alto.

2. Principio estructural básico

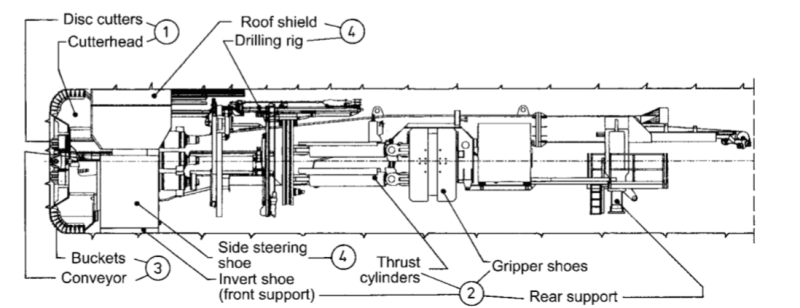

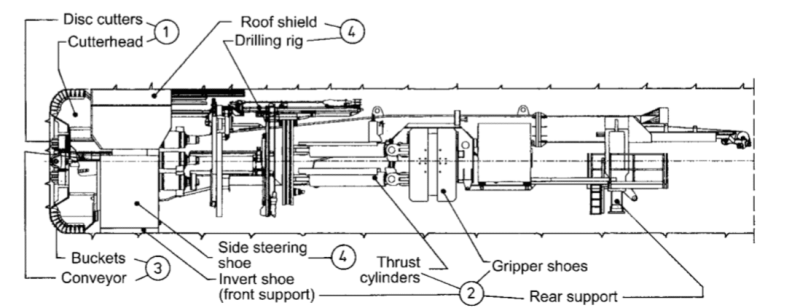

Los elementos básicos de una tuneladora son un cabezal de corte, un proveedor de cabezal de corte con un motor de accionamiento del cabezal de corte, un bastidor de máquina y un dispositivo de accionamiento y sujeción. Estos elementos básicos forman los cuatro grupos de sistemas de TBM.

- sistema aburrido

- Sistema de empuje y abrazadera

- Sistema de eliminación de residuos

- sistema de apoyo

2.1 Sistema de perforación

El sistema de perforación es un factor clave que determina la eficiencia de TBM. Consiste en un cabezal de corte con un cortador de disco adjunto.

A medida que gira el cabezal de corte, la configuración del disco debe ser tal que toda la superficie de corte esté en pistas concéntricas. La elección del cabezal de corte y del disco depende del tipo de roca y de la facilidad de corte.

Un cabezal de corte giratorio presiona el disco contra la cara con alta presión, creando un movimiento que corta la cara. La presión en el filo de corte de un cortador de disco excede la resistencia a la compresión de la roca, triturando localmente la roca.

2.2 Sistema de empuje y sujeción

Los sistemas de empuje y sujeción afectan la velocidad de avance de la tuneladora. Las tuneladoras suelen alcanzar velocidades de avance de hasta 2,0 m por día.

Este sistema es responsable de los procesos de preprensado y mandrinado. El sistema de empuje empuja el cabezal de corte a través de cilindros hidráulicos. Por lo tanto, este sistema controla el movimiento del cabezal de corte. Un sistema de sujeción limita el posible empuje y resiste el momento provocado por la rotación del cabezal de corte.

2.3 Sistema de eliminación de lodos

Las ranuras alrededor del perímetro del cabezal de corte se conocen como cucharones de corte. El cucharón de corte está conectado a una cinta transportadora, recoge el lodo generado cerca del cabezal de corte y finalmente lo desecha fuera del túnel.

Deben utilizarse sistemas eficaces para eliminar el lodo de los túneles. Esto no debería interferir con el suministro de TBM y los sistemas de apoyo esenciales.

Tanto el cucharón del cabezal de corte como la cinta transportadora pueden causar problemas si la obstrucción se debe a una roca grande. Esto dificulta el trabajo con tuneladora.

2.4 Sistema de apoyo

TBM es difícil de usar en rocas quebradizas, ya que se subduce a medida que aumenta el diámetro del túnel. Por lo tanto, se brinda apoyo para evitar el hundimiento de TBM.

Para túneles de menor diámetro, se proporciona soporte alrededor del carro trasero detrás de la tuneladora. Por otro lado, en el caso de un túnel de gran diámetro, además del soporte alrededor del carro trasero, se equipan soportes delanteros como pernos de roca y refuerzo de paraguas.

Se deben usar soportes como pernos, tuberías, lechada y congelamiento del suelo por encima o al frente del cabezal de corte para proteger la zona de falla. Sin embargo, el sistema de soporte del escudo del techo es más útil al avanzar en las zonas de falla. Este sistema de soporte de escudo de techo protege a la cuadrilla que trabaja detrás del cabezal de corte de las rocas que caen.

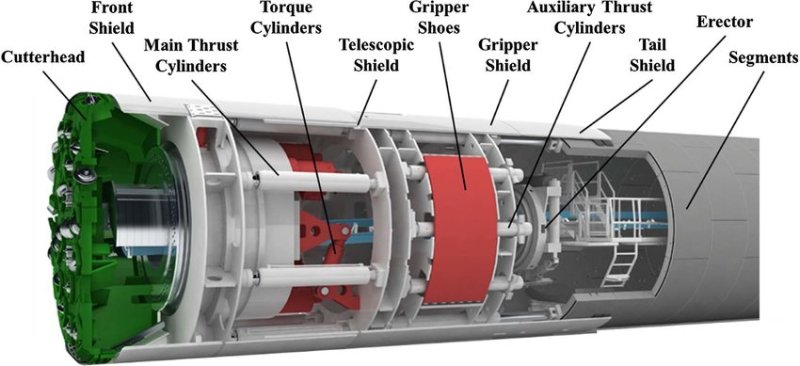

Actualmente, hay dos tipos principales de tuneladora en uso. En el primer tipo, el túnel a través de la TBM de pinzas forma un único sector de inversión. Este sector de inversión brinda soporte temporal y permanente y también ayuda a montar el carro trasero y los rieles del transportador de rieles.

El segundo tipo es un túnel a través de una TBM de escudo, donde el escudo sostiene temporalmente roca alrededor del túnel. Los segmentos de hormigón armado se utilizan principalmente para soportes. Los segmentos son instalados individualmente por Erector para brindar apoyo inmediato. El apoyo de aire comprimido y presión de tierra es beneficioso para proteger las tuneladoras durante la entrada de agua.

3. Tipos de tuneladoras

En el pasado, se utilizaron diferentes tipos de tuneladora para la excavación mecanizada de túneles en roca dura y blanda. Sin embargo, en los procesos modernos de tunelización se utilizan dos categorías principales de tuneladora. TBM para excavación total y TBM para excavación parcial.

3.1 TBM por excavación total

A continuación se muestran diferentes tipos de TBM con perforación de superficie completa.

- Pinza tuneladora

- EscudoTBM

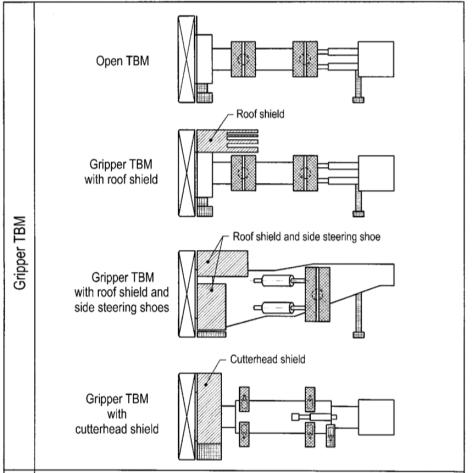

3.1.1 Pinza TBM

Gripper TBM es la forma más antigua de TBM. Principalmente útil para rocas duras de tiempo de subida medio a largo. Dicha roca reduce en gran medida el requisito de soporte continuo, como anclajes de roca, arcos de acero, hormigón proyectado. Por lo tanto, generar más empuje permite mayores tasas de avance. Para generar empuje detrás del cabezal de corte, se deben usar zapatas de sujeción para fijar radialmente la TBM de agarre a la pared del túnel. Este tipo de zapatas de sujeción se denominan pinzas.

Las tuneladoras con pinzas se clasifican además en tuneladoras abiertas, tuneladoras con sistemas de techado, tuneladoras con tejas y zapatas laterales de dirección, y tuneladoras con escudos de cabeza de corte.

3.1.1.1 TBM abierta

Las tuneladoras abiertas solo son útiles en secciones de túneles de diámetro pequeño, ya que no se proporciona protección detrás del cabezal de corte.

3.1.1.2 TBM con escudo de techo

El proceso de construcción del túnel con tuneladora con escudo de cubierta es el mismo que el de una tuneladora abierta. Sin embargo, el escudo del techo brinda protección contra la caída de rocas durante la excavación. Dichos escudos para techos se instalan detrás del cabezal de corte.

3.1.1.3 TBM con escudo de techo y zapatas laterales de dirección

Las zapatas de dirección laterales brindan apoyo adicional a la parte delantera de la máquina mientras la mueve y la dirige mientras perfora.

3.1.1.4 TBM con escudo de cabezal de corte

Los protectores del cabezal de corte protegen al personal que trabaja debajo del cabezal de corte. El revestimiento del escudo del cabezal de corte también contribuye al apoyo hacia adelante al mover la máquina.

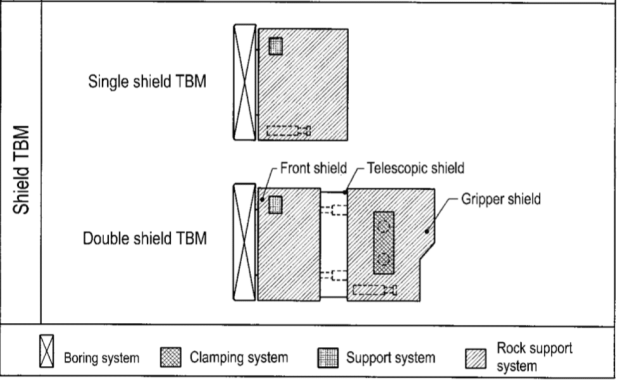

3.1.2 TBM de escudo

Shield TBM es una invención reciente. Tiene un tiempo de subida de medio a largo y es útil tanto en roca dura como agrietada. Las tuneladoras con blindaje se clasifican en tuneladoras con blindaje simple, tuneladoras con blindaje doble y tuneladoras con blindaje telescópico.

3.1.2.1 TBM de escudo simple

Las tuneladoras de escudo simple se utilizan principalmente en rocas duras de tiempo de elevación moderado. El sistema del cabezal de corte y el sistema de eliminación de escombros son los mismos que los de la tuneladora con pinzas. Sin embargo, este tipo de TBM es útil para soportar túneles de corta duración. El escudo se extiende desde el cabezal de corte hasta toda la máquina.

A diferencia de la tuneladora de pinzas, la máquina avanza con un gato de empuje directamente contra el soporte del túnel existente.

3.1.2.2 TBM de Escudo Doble o Escudo Telescópico

Una tuneladora de doble escudo o de escudo telescópico impulsará la máquina en roca triturada con tiempos de elevación moderados, al igual que una tuneladora de escudo simple. Sin embargo, tiene las siguientes diferencias con respecto a la TBM de escudo único:

- Una TBM de doble blindaje consta de dos blindajes primarios, un blindaje frontal y un blindaje de agarre.

- La máquina se puede sujetar correctamente radialmente en el túnel usando la unidad de sujeción. Además, las áreas con mala geología pueden empujar los revestimientos existentes en la dirección de avance.

- El escudo frontal puede proporcionar empuje sin afectar el escudo de agarre.

- La operación básica es posible sin configurar el revestimiento.

Las tuneladoras de doble escudo también tienen inconvenientes en comparación con las tuneladoras de escudo simple. Cuando se usa una TBM de doble escudo en roca triturada de alta resistencia, el escudo trasero bloquea el material para que no entre en la unidad de lodos.

3.2 TBM para excavación parcial

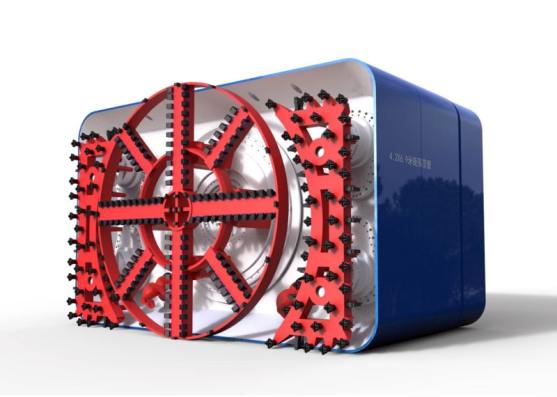

Para excavaciones completas, TBM puede excavar túneles de diámetro limitado. Además, las secciones transversales de excavación se limitan a secciones transversales circulares. Por lo tanto, la tuneladora para excavación parcial se utiliza cuando se construyen túneles de gran diámetro o túneles con secciones transversales no circulares. TBM para excavación parcial incluye TBM en expansión y máquinas dedicadas de sección no circular.

3.2.1 TBM ampliada

Utilizado para la construcción de túneles de más de 8 metros de diámetro. En primer lugar, la sección transversal del túnel se amplía con tramos piloto continuos que se introducen completamente en el centro del túnel. Posteriormente, se realizarán los trabajos de ampliación del túnel con la tuneladora de extensión.

3.2.2 Máquina única para secciones no circulares

Se clasifican como máquinas únicas para secciones no circulares todo tipo de máquinas que excavan el paramento en un proceso parcial y permiten secciones diferentes a las circulares.

Preguntas más frecuentes

Las máquinas perforadoras de túneles (TBM), también llamadas topos, se utilizan para construir túneles en formaciones rocosas duras o blandas.

Dos categorías principales de TBM se utilizan en los procesos modernos de construcción de túneles. TBM para excavación total y TBM para excavación parcial. TBM para excavación de superficie completa incluye TBM de agarre y TBM de escudo, y TBM para excavación parcial incluye TBM de expansión y máquina dedicada de sección no circular.

Los sistemas de apoyo, como pernos de roca, tuberías, lechada y congelación, se proporcionan encima o al frente del cabezal de corte para proteger la tuneladora de la zona de falla.

El sistema de soporte de protección para techos ayuda durante el avance de la roca triturada. Este sistema de soporte de escudo de techo protege a la cuadrilla que trabaja detrás del cabezal de corte de las rocas que caen.

La excavación de túneles con protección es principalmente útil en rocas duras o agrietadas de tiempo de elevación medio, ya que la protección se extiende desde el área del cabezal de corte sobre toda la máquina, brindando seguridad en toda la estructura.

leer más

Fallo de tunelización: causas y soluciones [PDF]

Topografía de túneles: métodos y procedimientos para la topografía de túneles

¿Cuáles son las mejores aplicaciones y materiales impermeables para hacer túneles e incluso edificios subterráneos?