🕑 Tiempo de lectura: 1 minuto

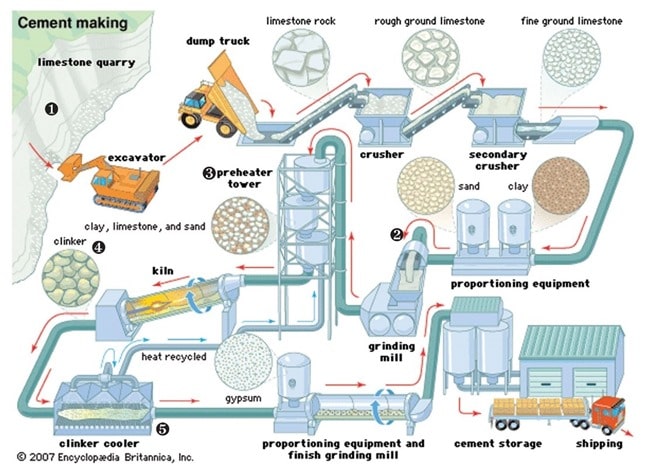

La fabricación de cemento involucra una variedad de materias primas y procesos. Se explica cada paso de la reacción química en la producción de cemento Portland. El cemento es un polvo de color gris verdoso hecho de una mezcla calcinada de arcilla y piedra caliza. Cuando se mezcla con agua, se convierte en un material de construcción duro y duradero.

La historia del cemento se remonta al Imperio Romano. cemento moderno. Entonces, el cemento Portland fue producido por primera vez en 1824 por el albañil inglés Joseph Aspdin, quien cocinó cemento en su cocina. Calentó una mezcla de piedra caliza y arcilla en polvo en su cocina, molió la mezcla hasta convertirla en polvo e hizo cemento que se endureció cuando se mezcló con agua. Sus inventores le dieron el nombre de Portland debido a su parecido con la piedra extraída en la isla de Portland. El primer uso del cemento Portland moderno fue en la construcción del túnel del río Támesis en 1828.

Tabla de contenido

proceso de fabricacion de cemento

Los pasos para la fabricación del cemento Portland son los siguientes:

- Mezcla de materias primas

- combustión

- molienda

- almacenamiento y embalaje

1. Preparación de materias primas

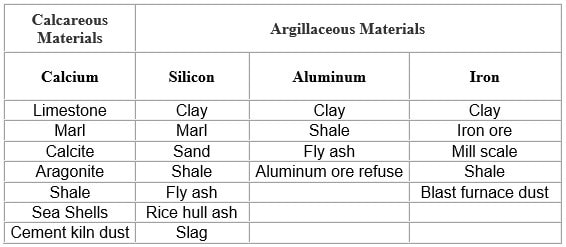

Las principales materias primas utilizadas en la producción de cemento son el calcio, el silicio, el hierro y el aluminio. Estos minerales se utilizan en varias formas dependiendo de la disponibilidad de minerales.La tabla muestra las materias primas para la producción de cemento Portland.

El procedimiento de mezcla en la producción de cemento se realiza de dos maneras.

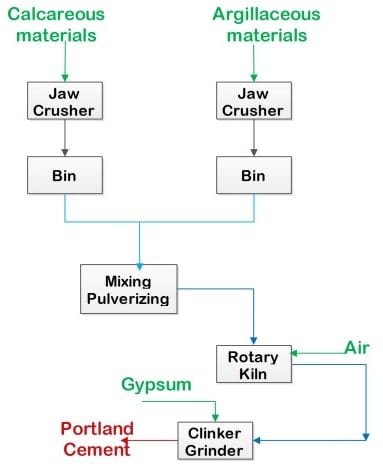

a) proceso seco

Tanto la materia prima calcárea como la arcillosa se muelen primero en un molino rotatorio para obtener por separado piezas de 2-5 cm de tamaño. El material finamente molido se clasifica y almacena en una tolva. Estos minerales en polvo ahora se mezclan en las proporciones requeridas para obtener una mezcla cruda seca, almacenada en silos y lista para ser enviada al horno rotatorio.Los ingredientes se mezclan en proporciones específicas para garantizar un mantenimiento adecuado.

Figura: Producción de cemento por el método seco

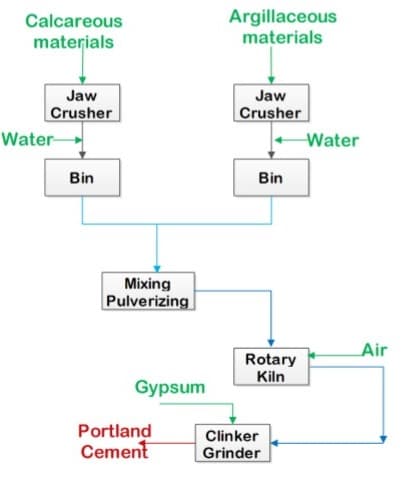

b) proceso húmedo

Las materias primas primero se trituran, pulverizan y almacenan en silos. Después de eso, la arcilla se lava con una lavadora para eliminar la materia orgánica adherida a la arcilla. La piedra caliza en polvo y la arcilla lavada con agua fluyen a través de canales y se envían a una planta de trituración donde se mezclan completamente para formar una pasta. En otras palabras, se le conoce como lodo. El proceso de molienda se puede realizar en molinos de bolas o de tubos, o en ambos. Luego, la suspensión se dirige a un tanque de recolección donde se puede ajustar la composición. La suspensión contiene alrededor de 38-40% de humedad y se almacena en tanques de almacenamiento listos para el horno rotatorio.

Figura: Producción de cemento por el método húmedo

Comparación del proceso seco y el proceso húmedo para la producción de cemento

| estándar | método seco | proceso húmedo |

| Dureza de la materia prima | muy apretado | todo tipo de materias primas |

| el consumo de combustible | bajo | caro |

| Tiempo de procesamiento | Menor | mas alto que |

| calidad | calidad inferior | Excelente calidad |

| Costo de producción | caro | bajo |

| gastos totales | Caro | barato |

| estado fisico | Mezcla cruda (sólido) | lodo (líquido) |

2. Combustión de materias primas

El proceso de cocción se realiza en un horno rotatorio mientras se gira la materia prima en el eje vertical a 1-2 rpm. Un horno rotatorio consta de tubos de acero con un diámetro de 2,5 a 3,0 metros y una longitud de 90 a 120 metros. El interior del horno está revestido con ladrillos refractarios. El horno se apoya sobre postes de mampostería o de hormigón y sobre rodamientos de rodillos en posición ligeramente inclinada con una pendiente de 1/25 a 1/30. borde superior El horno se calienta con la ayuda de carbón en polvo o aceite o gas caliente desde el extremo inferior del horno para producir una llama larga y caliente. Dado que el horno está inclinado y gira lentamente, los materiales cargados desde arriba se mueven hacia abajo a una velocidad de 15 m/h. En la parte superior, la temperatura de 400°C evapora la humedad y el contenido de agua del material, por lo que este proceso se conoce como zona de secado. La parte central, la zona de tiro. La temperatura ronda los 1000°C y se produce la descomposición de la piedra caliza. El material restante está en forma de pequeños grumos conocidos como nódulos después del CO.2 ser liberado

CaCO3 = CaO + CO2

La temperatura en la parte inferior (zona de clínkering) es de 1500-17000°C, donde la cal y la arcilla reaccionan para formar aluminatos de calcio y silicatos de calcio. Los aluminatos y silicatos de este calcio se fusionan para formar cálculos pequeños y duros. Esto se conoce como escoria. El tamaño del clinker es de 5-10 mm. La temperatura en la zona de clínker inferior es de aproximadamente 1500-1700°C. En esta zona, la cal y la arcilla reaccionan para formar aluminatos de calcio y silicatos de calcio. Este producto de aluminatos y silicatos de calcio se fusiona para formar piedras diminutas y duras conocidas como clinker. Los tamaños pequeños y duros del clinker oscilan entre 5 y 10 mm.

2CaO+SiO2 = Ca2SiOcuatro (declarando silicato (C2S))

3CaO+SiO2 = Ca3SiOCinco (silicato tricálcico (C3S))

3CaO+Al2〇3 = Ca3Alabama2〇6 (Aluminato dicálcico (C2A))

4CaO+Al2〇3 + hierro2〇3 = CacuatroAlabama2Fe2〇Diez (Aluminoferrita tetracálcica (CcuatroAF))

El clinker que sale de la zona de combustión está muy caliente. Se introduce aire a contracorriente en el fondo del horno rotatorio para reducir la temperatura del clínker. El clinker enfriado se recoge en pequeños carros.

3. Molienda de clínker

El clinker enfriado se recibe de la bandeja de enfriamiento y se envía al molino. El clinker se muele finamente hasta convertirlo en polvo en un molino de bolas o de tubos. Se agrega yeso en polvo en aproximadamente un 2-3% como retardador durante la molienda final. El producto final es un cemento que no se hunde rápidamente en contacto con el agua. Después del tiempo de fraguado inicial del cemento, el cemento se endurece y el yeso retarda la disolución del aluminato tricálcico formando sulfoaluminato tricálcico insoluble, lo que evita una reacción prematura de fraguado y endurecimiento.

3CaO.Al2〇3 + xCaSOcuatro.7H2O=3CaO.Al2〇3.xCaSOcuatro.7H2〇

cuatro almacenamiento y embalaje

El cemento molido se almacena en silos desde donde se comercializa en contenedores o sacos de 50 kg.