🕑 Tiempo de lectura: 1 minuto

El hormigón es muy duradero. Por eso es el material de construcción más utilizado. Sin embargo, las prácticas de diseño y construcción, las limitaciones de materiales y la exposición a condiciones climáticas adversas pueden provocar daños en el concreto.

Esto puede afectar los aspectos estéticos, estructurales y funcionales de la estructura.. Varios factores, como el ataque químico, la sobrecarga y el impacto, la carbonatación, el ciclo húmedo/seco y el fuego, pueden causar daños severos al concreto.

Las 6 principales causas de daños en el hormigón son:

Tabla de contenido

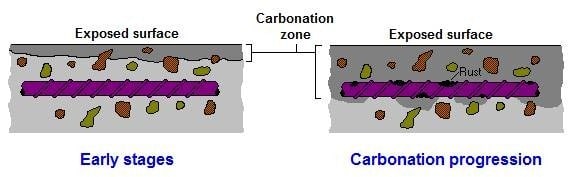

1. carbonatación

La carbonatación ocurre cuando el dióxido de carbono se filtra a través de grietas microscópicas y poros en el concreto y reacciona con hidróxidos como el hidróxido de calcio para formar carbonato de calcio. Los productos de esta reacción reducen el pH del hormigón de 13 a 8. La disminución de la alcalinidad expone la barra de refuerzo incrustada a la corrosión. Sin embargo, la carbonatación no aumenta la tasa de corrosión de las barras de refuerzo.

La carbonatación del hormigón es un proceso lento. Si el hormigón es de buena calidad, la tasa de carbonatación se estima en 1 mm/año. Sin embargo, el concreto con bajo contenido de cemento, baja resistencia, corto período de curado, alta relación agua-cemento y alta permeabilidad resulta en una alta tasa de carbonatación.

La humedad relativa del hormigón es otro factor que controla la tasa de carbonatación. Máximo cuando la humedad relativa del hormigón es del 50-75%. Por lo tanto, la carbonatación a una humedad relativa inferior al 25 % es insignificante.

Finalmente, la carbonatación afecta partes de edificios de concreto que están directamente expuestas a la lluvia, protegidas del sol y que tienen una pequeña cubierta de concreto.

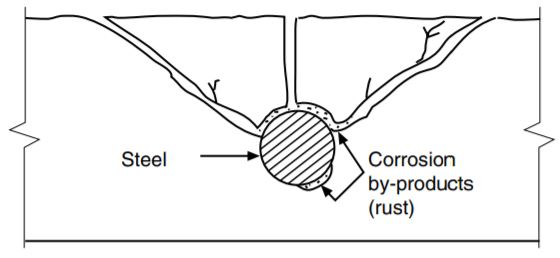

2. Corrosión del refuerzo

La corrosión de las barras de refuerzo es una de las principales causas de la falla del concreto. Ocurre cuando el pH del concreto cae por debajo de 10, permitiendo la entrada de iones de cloruro, oxígeno y humedad.

Como resultado, la cantidad de productos de corrosión (óxido) es mayor que en el acero, estresando el hormigón circundante y causando que se agriete, se astille o se delamine.

La corrosión de las barras de refuerzo incrustadas en el hormigón se puede reducir en gran medida colocando hormigón de baja permeabilidad y sin grietas y una cubierta de hormigón adecuada sobre las barras de refuerzo.

3. Ataque químico

Los sulfatos de sodio, potasio, calcio o magnesio disueltos en el suelo, el agua de mar o las aguas subterráneas pueden penetrar el concreto y reaccionar con los compuestos hidratados para expandirse y causar daño al concreto. hinchazón y agrietamiento.

Esta forma de ataque químico se magnifica en condiciones de ciclo húmedo y seco. Utilizar un cemento con una baja relación agua-cemento y una cantidad limitada de aluminato tricálcico es la mejor manera de prevenir el ataque de los sulfatos.

El ataque ácido disuelve el aglomerante de la superficie del concreto, la reacción alcalina del agregado crea productos expansivos y el ataque del agua blanda erosiona la pasta de cemento en el concreto.

Los tratamientos de protección de la superficie del hormigón ayudan a evitar el ataque de los ácidos. Además, el hormigón bien curado con baja permeabilidad puede reducir la tasa de ataque ácido.

4. Sobrecarga y choque

Las microfisuras y las grietas se producen cuando el hormigón se somete a cargas pesadas. Además, la sobrecarga puede ocurrir a través de mejoras estructurales adecuadas, sobrecarga no intencional y cambios en las operaciones del edificio que no van acompañados de eventos extraordinarios como terremotos.

La remoción temprana del encofrado o el almacenamiento de materiales y equipos pesados pueden sobrecargar partes de la estructura. Por ejemplo, los dispositivos de impacto pueden causar microfisuras extensas. Una forma común de sobrecarga por impacto ocurre en el borde de la losa de una interfaz de superficie de tráfico de vehículos.

5. Daños por fuego

Cuando el hormigón se expone a altas temperaturas, pierde la mayor parte de su resistencia a la compresión, resistencia a la flexión y elasticidad. Por el contrario, el hormigón con una alta relación agregado-cemento sufre menos pérdida de resistencia a la compresión, mientras que una menor relación agua-cemento provoca una menor pérdida de módulo. Como resultado, el agua atrapada en el concreto puede causar desconchado.

6. Humedad excesiva en el hormigón

Un alto contenido de agua en la mezcla de concreto empuja el cemento hacia la superficie. Como resultado, la superficie del concreto se seca antes de que se endurezca, lo que provoca retracción, agrietamiento, lechada y pérdida de resistencia a la compresión.

Preguntas más frecuentes

Las principales causas de daño al concreto son el ataque químico, la sobrecarga y el impacto, la carbonatación, los ciclos húmedo-seco y el fuego.

La corrosión del refuerzo ocurre cuando el pH en el concreto cae por debajo de 10 y están presentes iones de cloruro, oxígeno y humedad.

La carbonatación ocurre cuando el dióxido de carbono se filtra a través de grietas microscópicas y poros en el concreto y reacciona con hidróxidos como el hidróxido de calcio para formar carbonato de calcio. Los productos de reacción reducen el pH del hormigón de 13 a 8.

A medida que desciende la alcalinidad, las barras de acero incrustadas quedan expuestas a la corrosión. La carbonatación del hormigón es un proceso lento. Si el hormigón es de buena calidad, la tasa de carbonatación se estima en 1 mm/año.

Aplique una solución indicadora de fenolftaleína a la nueva superficie de fractura del concreto. Si la solución permanece incolora, el pH del concreto está por debajo de 8.6, lo que sugiere carbonatación. Sin embargo, si la solución se vuelve púrpura, el pH está por encima de 8,6 y no le preocupa la carbonatación del concreto.

leer más

Procedimientos de Reparación de Daños en el Concreto para Estructuras de Concreto Reforzado

Cómo reemplazar elementos de hormigón dañados de estructuras

7 defectos de diseño que dañan el hormigón