El acero inoxidable es un tipo de acero. El acero se refiere al acero con menos del 2% de carbono (c) y al hierro con más del 2%. En el proceso de fundición del acero, se agregan elementos de aleación como cromo (CR), níquel (Ni), manganeso (MN), silicio (SI), titanio (TI), molibdeno (MO) para mejorar el rendimiento del acero y la fabricación. El acero es resistente a la corrosión (es decir, no se oxida). Esto es lo que a menudo llamamos acero inoxidable.

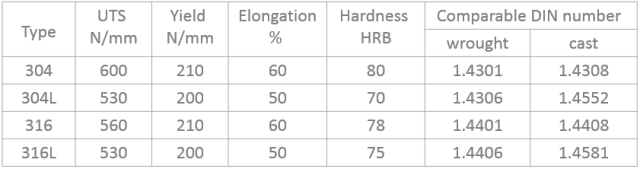

Acero inoxidable: resistente a medios débilmente corrosivos como aire, vapor, agua o acero inoxidable. Los grados comúnmente utilizados son 304, 304L, 316 y 316L, que son los aceros de la serie 300 de la familia de los aceros inoxidables austeníticos.

Hoy, presentaré principalmente el rendimiento común, el rango de aplicación y las diferencias de 304, 304L, 316 y 316L.

Tabla de contenido

acero inoxidable 304

Introducción al rendimiento: el acero inoxidable 304 es el acero más común. Como acero ampliamente utilizado, tiene una excelente resistencia a la corrosión, resistencia al calor, resistencia a bajas temperaturas y propiedades mecánicas. Tiene buena trabajabilidad en caliente, como prensado y doblado, y no hay un fenómeno de endurecimiento por tratamiento térmico (no magnético, la temperatura de funcionamiento es de -196 °C a 800 °C).

Ámbito de aplicación:

Artículos para el hogar (vajilla de clase 1 y 2, armarios, tuberías interiores, calentadores de agua, calderas, bañeras)

Partes automotrices (limpiaparabrisas, silenciadores, productos moldeados)

Equipos médicos, materiales de construcción, productos químicos, alimentos, agricultura, piezas de barcos

Acero inoxidable 304L (L es bajo en carbono)

Rendimiento Introducción: Como acero 304 con bajo contenido de carbono, su resistencia a la corrosión es generalmente similar a la del acero 304, pero su resistencia a la corrosión intergranular después de la soldadura o el alivio de la tensión es mejor. Se puede mantener una buena resistencia a la corrosión sin tratamiento térmico y la temperatura de funcionamiento es de -196 °C a 800 °C.

Ámbito de aplicación:

Se aplica a unidades exteriores de la industria química, del carbón y del petróleo que requieren resistencia a la corrosión intergranular, piezas resistentes al calor para materiales de construcción y piezas que son difíciles de tratar térmicamente.

acero inoxidable 316

Introducción al rendimiento:

Con la adición de molibdeno, el acero inoxidable 316 tiene una excelente resistencia a la corrosión, resistencia a la intemperie, resistencia a altas temperaturas y puede usarse en condiciones adversas. Excelente endurecimiento por trabajo (no magnético).

Ámbito de aplicación:

Equipos de agua de mar, productos químicos, tintes, fabricación de papel, ácido oxálico, fertilizantes y otros equipos de producción; fotografía, industria alimentaria, equipos costeros, cuerdas, varillas de CD, pernos y tuercas.

Acero inoxidable 316L (L es bajo en carbono)

Introducción al rendimiento: como una serie de acero 316 con bajo contenido de carbono, además de las mismas propiedades que el acero 316, tiene una excelente resistencia a la corrosión intergranular. Ámbito de aplicación: Productos con requisitos especiales de resistencia a la corrosión intergranular.

Comparación de rendimiento

composición química

Los aceros inoxidables 316 y 316L son aceros inoxidables que contienen molibdeno. El contenido de molibdeno del acero inoxidable 316L es ligeramente superior al del acero inoxidable 316. Debido al contenido de molibdeno en el acero, el rendimiento general de este acero es superior al de los aceros inoxidables 310 y 304. En condiciones de alta temperatura, el acero inoxidable 316 tiene una amplia gama de aplicaciones cuando la concentración de ácido sulfúrico es inferior al 15 % y superior al 85 %. El acero inoxidable 316 también tiene un buen rendimiento frente a la corrosión por cloruro y se suele utilizar en entornos marinos. El acero inoxidable 316L tiene un contenido máximo de carbono de 0,03, no se puede recocer después de la soldadura y se puede usar en aplicaciones que requieren la máxima resistencia a la corrosión.

Resistencia a la corrosión

El acero inoxidable 316 tiene mejor resistencia a la corrosión que el acero inoxidable 304. Tiene una excelente resistencia a la corrosión en la producción de pulpa y papel. Además, el acero inoxidable 316 es resistente a la corrosión en entornos marinos e industriales agresivos.

En términos generales, el acero inoxidable 304 y el acero inoxidable 316 tienen poca diferencia en resistencia química, pero difieren en ciertos medios.

El primer acero inoxidable desarrollado fue el 304, que bajo ciertas circunstancias es susceptible a la corrosión por picaduras. Agregar un 2-3% adicional de molibdeno reduce esta sensibilidad y produce 316. Además, este molibdeno adicional también puede reducir la corrosión de algunos ácidos orgánicos térmicos.

El acero inoxidable 316 se está convirtiendo en un material estándar en la industria de alimentos y bebidas. Debido a la escasez mundial de molibdeno y al mayor contenido de níquel en el acero inoxidable 316, el precio del acero inoxidable 316 es más caro que el del acero inoxidable 304.

La corrosión por picadura es un fenómeno que ocurre principalmente debido a la corrosión por precipitación debido a la falta de oxígeno en la superficie del acero inoxidable y la falta de formación de una capa protectora de óxido de cromo.

Especialmente en válvulas pequeñas, es poco probable que ocurra corrosión por picaduras, ya que hay muy pocas posibilidades de que se adhiera a la placa de la válvula.

En varios tipos de medios acuosos (agua destilada, agua potable, agua de río, agua de caldera, agua de mar, etc.), la resistencia a la corrosión del acero inoxidable 304 es casi la misma que la del acero inoxidable 316, excepto por el contenido de iones de cloruro. . El acero inoxidable 316 es una mejor opción en este momento, ya que tiene una gran cantidad de medios.

En la mayoría de los casos, la resistencia a la corrosión de los aceros inoxidables 304 y 316 es similar, pero en algunos casos pueden ser muy diferentes y requieren un análisis específico.

Resistente al calor

El acero inoxidable 316 tiene una excelente resistencia a la oxidación para uso intermitente por debajo de 1600 grados y uso continuo por debajo de 1700 grados. En el rango de 800-1575 grados, es mejor no dejar que el acero inoxidable 316 trabaje continuamente, pero fuera de este rango de temperatura, el acero inoxidable tiene buena resistencia al calor si el acero inoxidable 316 se usa continuamente. El acero inoxidable 316L tiene mejor resistencia a la precipitación de carburos que el acero inoxidable 316 y se puede usar en el rango de temperatura anterior.

Tratamiento térmico

Recocido en el rango de temperatura de 1850 a 2050 grados, recocido rápido y luego enfriamiento rápido. El acero inoxidable 316 no se endurece cuando se calienta.

soldadura

El acero inoxidable 316 tiene una excelente soldabilidad. Todos los métodos de soldadura estándar se pueden utilizar para soldar. Varillas o electrodos de acero inoxidable 316cb, 316L o 309cb están disponibles para soldar, dependiendo del propósito. Para obtener la mejor resistencia a la corrosión, las soldaduras de acero inoxidable 316 deben recocerse después de la soldadura. No se requiere recocido posterior a la soldadura cuando se utiliza acero inoxidable 316L.

naturaleza mecanica

Entre todos los aceros, los aceros inoxidables austeníticos tienen el límite elástico más bajo. Por lo tanto, cuando se consideran las propiedades mecánicas, el acero inoxidable austenítico no es el mejor material para las varillas de las válvulas, ya que se aumenta el diámetro de la varilla de la válvula para garantizar cierta resistencia. El punto de fluencia no puede mejorarse mediante tratamiento térmico, pero puede mejorarse mediante conformado en frío.magnetismo

El uso generalizado de aceros inoxidables austeníticos da a las personas la falsa impresión de que todos los aceros inoxidables no son magnéticos. En el caso del acero inoxidable austenítico, básicamente puede entenderse como no magnético, y es similar al acero templado y forjado. Sin embargo, el 304 tratado con formación en frío es algo magnético. Para el acero fundido, el acero inoxidable 100 % austenítico no es magnético.acero inoxidable bajo en carbono

La resistencia a la corrosión de los aceros inoxidables austeníticos proviene de la capa protectora de óxido de cromo que se forma sobre la superficie del metal. Calentar el material a altas temperaturas entre 450°C y 900°C cambia la estructura del material y forma carburos de cromo a lo largo de los bordes de los cristales. Como tal, la capa protectora de óxido de cromo no se puede formar en los bordes del cristal, lo que da como resultado una resistencia a la corrosión deficiente. Esta corrosión se denomina corrosión intergranular.

Los aceros inoxidables 304L y 316L se desarrollaron para resistir esta corrosión. Los aceros inoxidables 304L y 316L tienen un bajo contenido de carbono y un contenido de carbono reducido, por lo que no se forma carburo de cromo y no se produce corrosión intergranular.

Tenga en cuenta que una mayor susceptibilidad a la corrosión intergranular no significa que los materiales sin bajo contenido de carbono sean más susceptibles a la corrosión. Esta sensibilidad también aumenta en entornos con alto contenido de cloro.