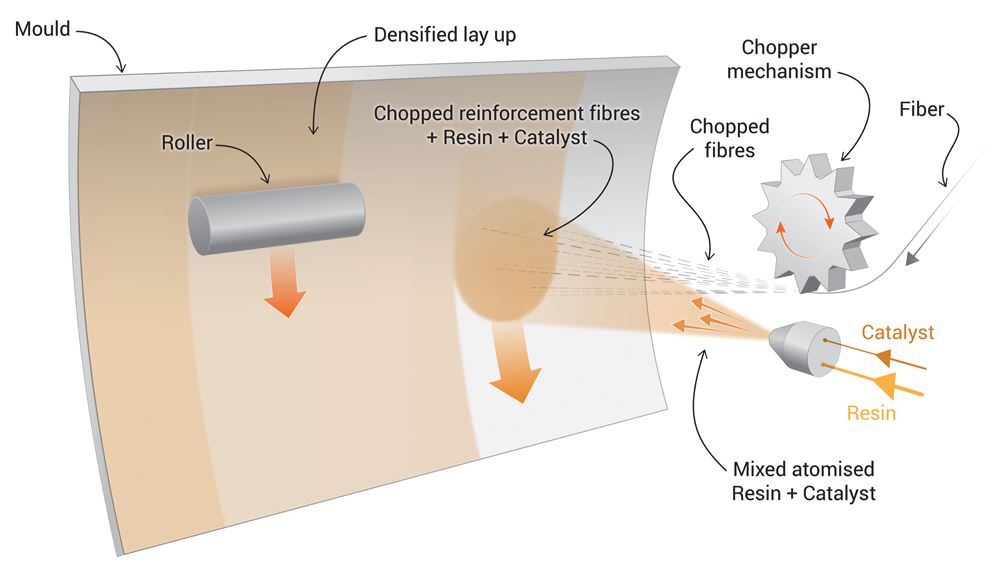

La pulverización de compuestos es un proceso de fabricación de compuestos de molde abierto en el que se utiliza una pistola de pulverización controlada manualmente para soplar fibras cortadas recubiertas con resina catalítica directamente sobre el molde. Después del curado, la pieza se retira del molde.

Tabla de contenido

Pasos del proceso:

- Prepara un molde de la forma final deseada.

- Aplique el gelcoat a la pared del molde y déjelo reposar durante un tiempo para que se endurezca. Por lo general, se utilizan dos capas para este proceso, que se realiza con el fin de retirar fácilmente la pieza terminada del molde.

- La mecha de fibra se introduce en la pistola, donde se corta, se mezcla con resina y catalizador, y luego se rocía sobre las paredes del molde.

- Después de aplicar la mezcla de fibra y resina, use un rodillo manual para eliminar las burbujas de aire.

- Deje que el molde se endurezca a temperatura ambiente y retire la parte final del molde.

Aplicaciones de los aerosoles combinados

Esta tecnología de pulverización se utiliza en la fabricación de bañeras, carrocerías de caravanas, platos de ducha, carenados de camiones y otras estructuras para cargas ligeras.

Materiales para la pulverización de compuestos

En la fabricación de piezas compuestas, existen dos componentes básicos: matriz y refuerzo.

Los materiales matriciales comunes incluyen:

- Resina fenólica

- poliéster

- Epoxi

- Resina de poliuretano

- Poliéster insaturado

Los refuerzos comunes incluyen:

Variaciones del proceso

- Se puede usar gel, cera o abrillantador en la pared del molde para eliminar fácilmente la pieza final.

- Las fibras picadas y las resinas catalizadas se pueden pulverizar por separado o juntas en una sola capa de pulverización.

- Hay dos tipos de métodos de pistola pulverizadora: aire presurizado e hidráulico.

Consideraciones de diseño

- El ángulo de inclinación mínimo debe ser de 2 grados.

- Los socavones son posibles.

- Solo puede perforar agujeros grandes en el producto.

- El espesor práctico mínimo recomendado es de 1,5 mm.

- Espesor vertical mecanizable ilimitado.

- El diámetro interior mínimo del producto debe ser de 6,25 mm.

- La variación en el espesor de la pieza debe ser inferior a 0,5 mm.

- Son posibles protuberancias e insertos metálicos.

Consideraciones financieras

- Tasa de producción muy baja. Unas horas para cada parte.

- Solo es adecuado para pequeñas cantidades de producción.

- El costo de los materiales, herramientas y equipos es bajo, pero el costo de la mano de obra es moderado.

- Buena utilización del material.

Consideraciones de calidad

- La fracción de volumen de las fibras es difícil de controlar.

- El espesor de la pieza está mal controlado.

- Acabado superficial de diferentes calidades en la parte superior e inferior de la pieza.

- Control insuficiente de las propiedades mecánicas de la pieza.

ventaja

- Proceso de bajo costo.

- Menor inversión en maquinaria.

- Puede crear piezas pequeñas y grandes.

inconveniente

- La liberación de estireno es problemática porque el moho está abierto.

- Se requieren operadores altamente calificados.

- La precisión dimensional es baja. No se puede utilizar en la producción de piezas de alta precisión.