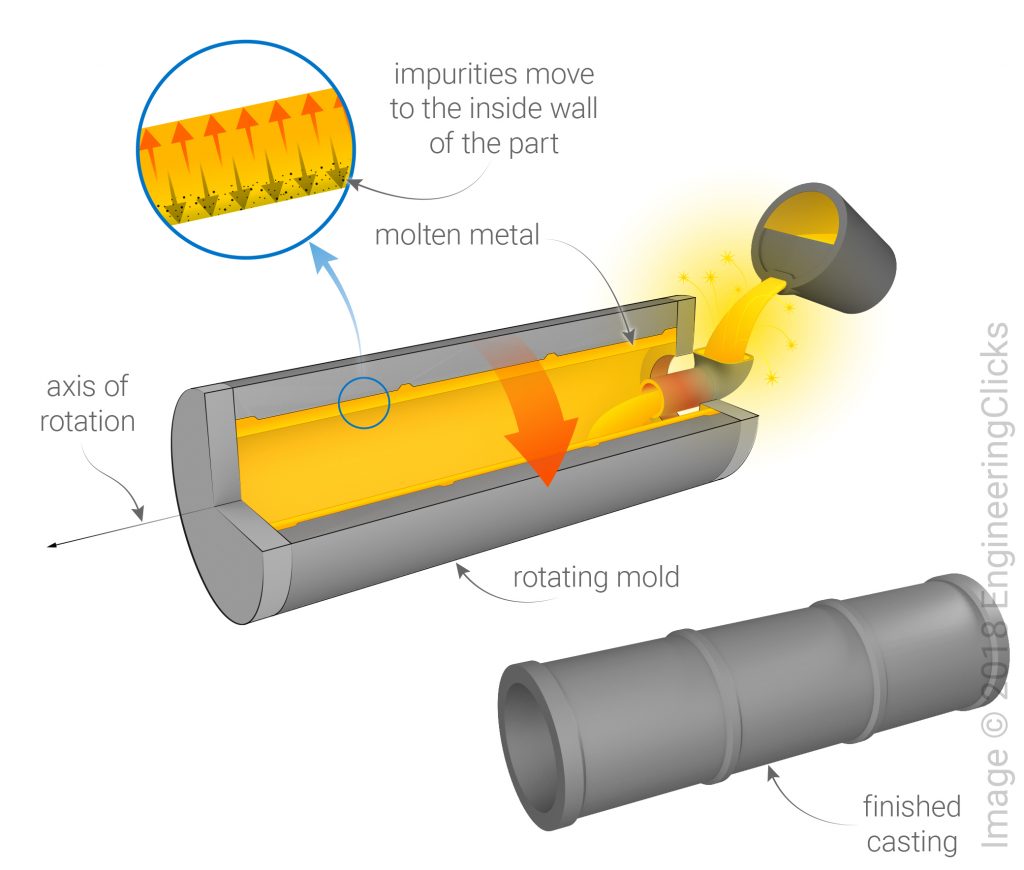

La fundición centrífuga es un proceso de molde permanente que utiliza la fuerza centrífuga para llenar un molde con material fundido. Hay tres tipos de este proceso: Fundición centrífuga, Fundición semicentrífuga Y Fundición centrífuga realEl principio es el mismo para los tres tipos: el molde gira alrededor de un eje y el metal fundido se vierte en la taza de vertido, desde donde es empujado hacia el molde por la fuerza centrífuga.

Tabla de contenido

aplicación

- Fuerza centrífuga real La fundición se utiliza en la fabricación de piezas tubulares, como cañones de pistolas, recipientes a presión, tuberías y boquillas.

- Semicentrífuga Y Fundición centrífuga Se utiliza en la fabricación de piezas sólidas como volantes de inercia, poleas, engranajes en bruto, ruedas de tren, tambores de freno, etc.

honorario

Puede procesar los metales más comunes y sus aleaciones, como acero, aluminio, cobre y hierro. Además de las aleaciones metálicas, algunos compuestos y polímeros también se pueden procesar de esta manera.

Consideraciones de diseño

- Limitado a la fabricación de piezas rotacionalmente simétricas.

- Estos son algunos ejemplos de limitaciones geométricas:

1) La longitud máxima de la pieza no puede exceder los 15 metros.

2) Se requiere un ángulo de inclinación de aproximadamente 1°.

3) El rango de diámetro de las piezas es de 25 mm a 2 m.

4) 125 mm es el espesor máximo permitido de la sección transversal.

5) 2,5 mm es el espesor mínimo permitido de la sección transversal.

6) El margen de mecanizado de hasta 6 mm debe agregarse principalmente a la superficie interna de la verdadera fundición centrífuga.

Variaciones del proceso

- Este proceso generalmente se realiza en el Molde permanente Proceso. Sin embargo, no es realmente un proceso de moldeo permanente, ya que a veces se utilizan moldes de arena. Proceso semi-inflable/perpetuo.

- La fundición centrífuga verdadera se utiliza para producir piezas cilíndricas huecas, mientras que los otros dos tipos de proceso se utilizan para producir piezas sólidas. En la fundición semicentrífuga, se producen piezas radialmente simétricas, lo que no es un requisito para las carcasas centrífugas.

- También se conoce como “lottocasting”.

Consideraciones financieras

- Tasa de producción moderada en función del tamaño del producto.

- Moderar los costos de mano de obra, equipo y herramientas.

- Por lo general, se requiere el acabado del producto (procesamiento en formas de red, desbarbado, etc.).

La elección del molde permanente o expandible depende de la producción, calidad y forma del producto

Consideraciones de calidad

- Las características y la calidad del producto terminado dependen de la distancia del molde al eje de rotación.

- Dado que el material fundido se enfría en una dirección, no hay defectos como la contracción en el producto terminado

- Debido a la estructura de grano fino y al control de las propiedades mecánicas, este proceso es adecuado para una producción de alta calidad.

Pros y contras de la fundición centrífuga

- Ventaja: Es adecuado tanto para la producción de bajo volumen como para la de alto volumen. Compatible con una amplia gama de materiales.

- Inconveniente: Limitaciones de la forma del producto. Se requiere procesamiento posterior y acabado.