El termoformado es un proceso de fabricación de plástico que transforma las láminas termoplásticas en una forma específica. El proceso comienza con el calentamiento de placas planas, como láminas de plástico, y se opera a presión o vacío. Este proceso también se conoce por muchos otros nombres, tales como:

- Termoformado al vacío

- Termoformado a presión

- Termoformado por soplado

- Termoformado mecánico

Tabla de contenido

Proceso de termoformado

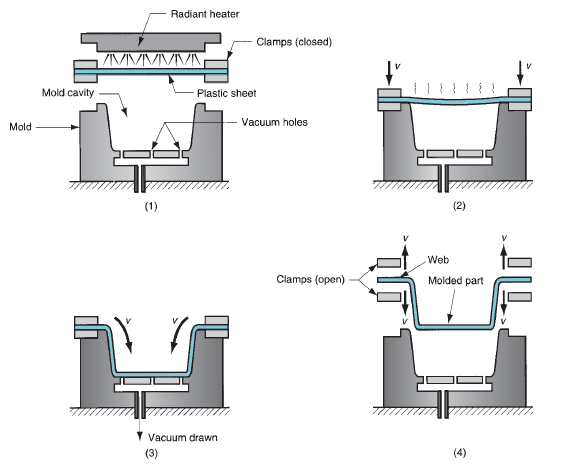

El proceso de termoformado se puede dividir en dos pasos básicos: calentamiento y conformado. El dispositivo de calefacción consiste en un calentador radiante. El calentador se monta en la parte superior del dispositivo y se coloca a la misma distancia entre sí. Las láminas de plástico son las materias primas utilizadas, que se fijan en la parte superior de la cavidad del molde con la ayuda de abrazaderas. Con el fin de la deformación, la fuerza se genera utilizando solo vacío o vacío con neumática. Cualquiera que sea el proceso que se utilice, se perfora un orificio en la parte inferior del molde. La lámina de plástico se mantiene en su lugar mediante abrazaderas cuando el calentador radiante aplica calor a la superficie. Cuando la lámina es lo suficientemente blanda, se tira hacia abajo en el molde mediante presión de vacío. Como resultado de la presión, la lámina toma la forma de un molde, que se retira después de la solidificación.

Aplicaciones de termoformado

Hay muchos productos/procesos diferentes que utilizan el termoformado, tales como:

- Paneles y recipientes de plástico de tipo abierto

- Envases y embalajes para alimentos

- Puerta interior del frigorífico

- Letreros y letreros de plástico

- mueble de fregadero, bañera, Electrodomésticos como paneles de ducha

- Partes de un automóvil, especialmente el interior (video a continuación)

- Casco de embarcación auxiliar

- Tragaluz con contornos

- Cuadro eléctrico

- Páginas de texto en braille

- Armario eléctrico

honorario

También hay muchos materiales diferentes que se pueden utilizar en el proceso de termoformado.

- poliestireno

- Butirato de acetato de celulosa

- acetato de celulosa

- ABS

- acrílico

- PVC

- polipropileno

- polietileno

Directrices de diseño mecánico

Para sacar el máximo partido a su proceso de termoformado, hay algunas pautas a tener en cuenta. Entre ellas se encuentran:

- El espesor máximo de la sección transversal de este proceso es de unos 3 mm. No depende del material utilizado, pero el espesor mínimo de la sección transversal de este proceso depende del material. Por lo general, es de 0,05 a 0,5 mm

- El límite mínimo de la dimensión de la sección transversal es de 25 mm cuadrados, y la longitud y el ancho máximos son de 7,5 m * 2,5 m

- para cada producto el borrador se limita a uno o más grados en este proceso

- El rango de tolerancia para este procedimiento depende del molde: el rango general está entre 0,025 mm y 2 mm

- Debido al grosor del producto, el límite permitido es alto, los valores típicos son de aproximadamente el 20 por ciento

- Si el producto tiene esquinas, el radio debe ser mayor que el grosor del producto

- Los productos con una gran superficie y características similares al orificio no se pueden fabricar mediante este proceso

- Podemos fabricar elementos como rotulaciones, nervaduras, salientes, etc., pero a un coste muy elevado

- Se puede lograr una complejidad de forma moderada

Variaciones del proceso

No es sorprendente saber que hay muchas variaciones en el proceso básico. Esto permite adaptarlos al proceso más adecuado para diferentes productos/materiales. Algunas de las variaciones son:

Proceso de presión negativa

El proceso de presión negativa del termoformado consiste en crear un vacío en el molde para forzar la lámina de plástico en la forma del molde. El límite de presión para este proceso es de aproximadamente 1 atmósfera. Para crear un vacío en el molde, el aire se elimina mediante una bomba de succión conectada al orificio perforado en la base del molde.

Proceso de presión positiva

Este proceso de termoformado utiliza presión de aire para deformar la lámina de plástico mediante el llamado proceso de presión positiva. También se conoce como proceso de moldeo por soplado porque es similar a la técnica de moldeo por soplado que a menudo se encuentra en el vidrio. La ventaja de utilizar presión positiva en lugar de vacío gira en torno a la disponibilidad de altas presiones de aproximadamente 3 a 4 atmósferas. Para aplicar presión, se perfora un orificio en la parte superior del molde y se proporciona una ventilación en la parte inferior del molde para eliminar el aire atrapado en el molde. Forma.

Moldes positivos y negativos

El molde positivo es una lámina de plástico que se deforma en la forma del molde y tiene una forma convexa. El molde negativo es un molde con forma cóncava en el que la lámina de plástico se deforma con respecto a la forma cóncava del molde. Los moldes negativos pueden usar cualquier tipo de presión, mientras que los moldes positivos requieren presión negativa. Si se utiliza un molde positivo durante la producción, las dimensiones de la superficie interna del producto final serán las mismas que las del molde. Cuando se utilizan moldes negativos, la superficie exterior del producto final tendrá las mismas dimensiones que el molde.

Termoformado mecánico

El termoformado mecánico es la tercera variación del proceso que utiliza moldes negativos y positivos juntos para prensar láminas de plástico calentadas. En este proceso no se utiliza neumático/vacío, y las piezas del molde se presionan contra ambos lados de la lámina de plástico para empujarlas en la forma del molde.

Economía del proceso

Al igual que con cualquier proceso comercial, las ventajas y desventajas a menudo superan los costos comerciales. Entonces, cuando se trata de termoformado, la economía es:

- Son posibles altas tasas de producción de 60 a 360 piezas por hora. El proceso solo es adecuado para altas tasas de producción y grandes cantidades

- El tiempo de entrega común es de días

- Los procesos pueden automatizarse por completo para volúmenes de producción muy grandes

- Se puede lograr una alta tasa de producción utilizando múltiples moldes en una máquina

- Dependiendo de la complejidad del producto, los costos de las herramientas pueden comenzar relativamente bajos

- El costo de una máquina simple puede ser bajo o moderado, pero una máquina automatizada es muy costosa

- Dependiendo del producto y la cantidad, los costos de mano de obra serán bajos o moderados

Ventajas del termoformado

A continuación, llegaremos a conclusiones sobre los beneficios del termoformado y lo que tiene para ofrecer para una serie de procesos comerciales.

- El proceso produce un excelente acabado superficial, pero el acabado depende de la condición de la superficie del molde

- Sin línea de separación: esto lo hace único y excelente en comparación con muchos otros procesos de fabricación de plástico

- Por lo general, cuando se completa el proceso, el trabajo requerido es mínimo (si es que lo hay)

- La fabricación de películas delgadas es posible con una variedad de materiales, la aplicación generalmente se encuentra en artículos de embalaje industrial

Desventajas del termoformado

Para equilibrar esta revisión del termoformado, también debe observar las deficiencias del proceso.

- La utilización del material no es buena, en el mejor de los casos, es moderada, pero puede ser menor

- Se puede producir un desperdicio considerable

- El material de lámina de plástico requerido es mucho más caro que la forma de gránulos en bruto

- El proceso puede causar un adelgazamiento excesivo de la hoja en las esquinas afiladas

- Temperatura, presión de vacío, fuerza de sujeción, etc., hay muchos parámetros a considerar