Desbarbado de trabajos

el Desbarbado de trabajos Realizado por Herramienta de desbarbado Retire las rebabas. Las rebabas son protuberancias delgadas, generalmente de forma triangular, y son materiales no deseados que generalmente surgen a lo largo del borde de la pieza de trabajo de operaciones como el mecanizado, el corte de chapa metálica y el recorte. Forjas, Metal fundidoLas rebabas se pueden detectar de una manera simple, como los dedos, palillos de dientes o hisopos de algodón. La inspección visual de las rebabas implica el uso de una lupa y un microscopio. Aunque estamos trabajando en la definición de rebabas, no existe un estándar ampliamente aceptado, en parte porque pueden ocurrir varias rebabas en las partes.

Contras de Dar:

Bali tiene varios inconvenientes, algunos de los cuales son:

- Puede interferir con el ensamblaje mecánico de piezas, hacer que las piezas se atasquen o se desalineen, y causar cortocircuitos en las piezas eléctricas.

- Dado que generalmente son afilados, pueden ser un peligro para la seguridad del personal.

- Las rebabas pueden reducir la vida útil de fatiga de los componentes.

- La chapa metálica puede ser menos flexible si las rebabas están en el lado de tracción. Por otro lado, las fresas delgadas perforadas o roscadas pueden proporcionar un grosor adicional y mejorar el par de sujeción de la rosca.

Varios procesos de desbarbado son posibles. Su costo-efectividad depende de factores tales como el grado de desbarbado requerido, la complejidad de las piezas y la ubicación de las rebabas, el número de piezas a desbarbar, el espacio disponible, los costos de mano de obra y las consideraciones de seguridad y ambientales.

Las actividades de desbarbado incluyen:

- Desbarbado manual con lima y scraper. Se estima que el desbarbado manual puede representar hasta el 10% del costo de fabricación de las piezas.

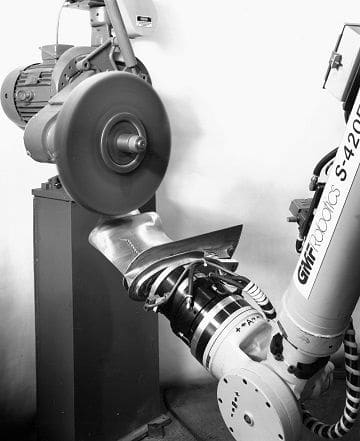

- Desbarbado mecánico mediante el procesamiento de piezas cilíndricas en un husillo giratorio.

- Cepillado de alambre o el uso de un cepillo rotativo de nylon que consiste en un filamento incrustado con arena abrasiva.

- Uso de abrasivos cinturón.

- Procesamiento ultrasónico.

- Electropulido.

- Procesamiento electroquímico.

- Acabado pulido magnético.

- Acabado vibratorio.

- Granallado o chorreado abrasivo.

- Procesamiento de flujo abrasivo.

- Procesamiento de energía térmica mediante láseres y plasma.