購買専門家が知っているように、適切な調達管理 サプライチェーン 需要を予測し、リスクを軽減し、欠品や過剰注文がないようスムーズな在庫管理を行う必要があります。 材料におけるベソインの計画は、承認チームがサプライ チェーンにおける潜在的な遅延を予測して対応し、顧客の要求を満たすのに中断がないことを保証するのに役立つ実践です。

の管理 サプライチェーン MRP と適切な MRP ソフトウェアの恩恵を受けることができます。 これが MRP の仕組みと、MRP をビジネスに統合する方法です。

MRP の意味: 背景と歴史

MRPの略です 資材所要量計画。 このコンセプトでは、納期に基づいて材料計画と生産スケジュールを作成する必要があります。 サプライチェーン。 MRP は、何が必要か、どれだけ必要か、いつ必要になるかという 3 つの質問に答えます。

あ MRPシステム は以下で構成されています:

- マスター生産スケジュール: この計画には、注文、予測、生産能力が含まれます。

- 部品表 (BOM): 最終製品の製造に必要な材料とすべての入力のリスト。

- インベントリステータスファイル: 各品目や部品の実際の在庫レベルと納期などのデータの記録。

MRPという概念は昔からあった 1960年代以来、しかし、新しいテクノロジー、統合、アプローチを含むように進化しました。 当初、MRP は、需要に関連して材料の受入、在庫、購入をどのように計画できるかを想定していました。 最終的に、MRP は在庫、購買、販売、部品表、生産管理と財務および会計を組み合わせるように進化しました。 テクノロジーの導入と新たな開発 サプライチェーン そして製造ソフトウェアにより、さらに機能が向上しました。

MRP のメリット

MRP は固体につながります 在庫管理結果的に財務パフォーマンスの向上に貢献します。 資材要件を計画することにより、組織は適切なタイミングで適切な量の在庫を確保できるようになります。 在庫が多すぎると利益率に影響を与える可能性があります。 一方、在庫が不十分だと出荷の遅れ、在庫切れ、顧客サービスの低下につながる可能性があります。

資材要件の計画ステップ

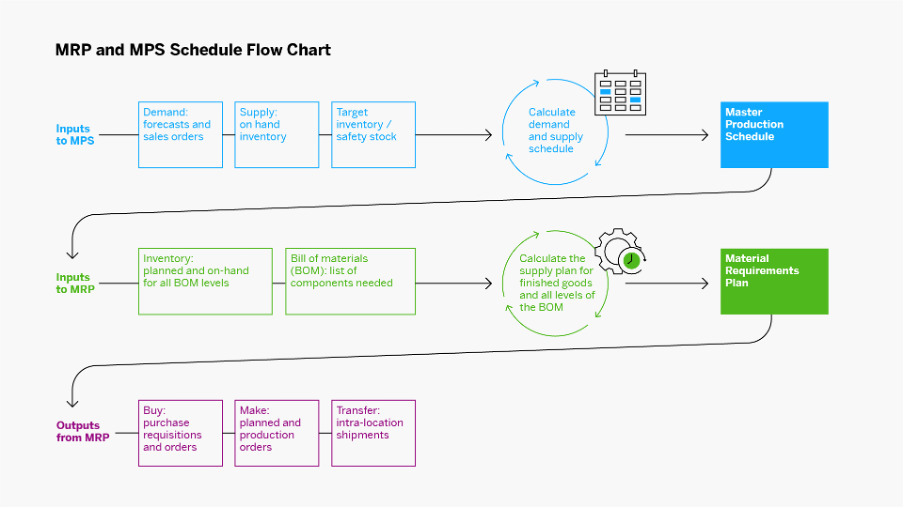

資材所要量計画は 3 つの基本的なステップで実行され、その多くは MRP ソフトウェアで管理できます。

まず、同社は顧客の需要とその需要を満たすのに役立つ材料を見積もります。 会社は、最終製品の製造に必要な原材料とコンポーネントをリストした部品表を作成します。 MRP は細分化され、サブアセンブリだけでなく各ユニットで何が起こっているかを正確に特定します。 「各サブアセンブリには 2 つ以上のコンポーネントを含めることができ、各コンポーネントにはパーツ リストを含めることができます。 部品表には、材料が必要な順序、どの部品が他の部品に依存するのか、それぞれが何個必要になるのかが記載されます。 書き込み SAP インサイト。

次に、企業は需要と在庫を比較して、すでに利用可能なものを確認します。 これは、最終製品が顧客に届けられるまでに必要な数量と日付と比較されます。 同社は、生産計画の策定に役立つマスター生産スケジュール (MPS) を作成します。 サプライチェーン 在庫と収益性を最適化し、リスクを最小限に抑えるために何が生産されるかを理解します。

その後、生産計画が始まります。 全国各地の関係者 サプライチェーン 注文を予定通りに完了するために必要な時間と労力を見積もります。 最後のステップは、問題のプロセスを監視し、緊急時対応計画を作成し、プロセスを遅らせる可能性のある障害を克服することです。 プロセスをフローチャート形式で表すと次のようになります。

MRP ソフトウェアを使用すると、この複雑なプロセスが簡素化され、管理が容易になります。 機械学習と AI はこのプロセスの多くを自動化することもでき、調達専門家の負担を軽減し、より価値の高いタスクに時間を割くことができます。 これらのシステムは、より適切な需要予測も提供できるため、組織は MRP と BOM をより正確に作成できるようになります。

画像クレジット: Rise of the Den / Shutterstock.com

とは何ですか.png)