Los dispositivos semiconductores simples y económicos de las generaciones anteriores de sistemas electrónicos se desechaban o reciclaban fácilmente si se dañaban antes o durante el proceso de ensamblaje de la placa de circuito impreso (PCB). No hubo mucha ingeniería, preocupaciones de compra o pensamiento en esa decisión de un dispositivo con un precio de menos de $ 1.

Los dispositivos semiconductores simples y económicos de las generaciones anteriores de sistemas electrónicos se desechaban o reciclaban fácilmente si se dañaban antes o durante el proceso de ensamblaje de la placa de circuito impreso (PCB). No hubo mucha ingeniería, preocupaciones de compra o pensamiento en esa decisión de un dispositivo con un precio de menos de $ 1.

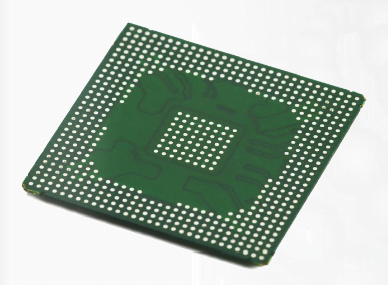

Hoy en día existen microprocesadores (MP) muy costosos y complejos, matrices de puertas programables en campo (FPGA), circuitos integrados específicos de aplicaciones personalizadas (ASIC) y sistemas en un chip (SoC). La mayoría de estos semiconductores altamente sofisticados están empaquetados en paquetes avanzados de matriz de rejilla esférica (BGA).

Hay muchos tipos de BGA. Los de plástico son los más populares y rentables. Otras variaciones importantes incluyen materiales cerámicos y no cerámicos. Cuanto más sofisticado sea el BGA y su circuito interno, mayor será el costo. Cuesta cientos. Otros cuestan miles de dólares o más. En algunos casos, puede haber una disponibilidad limitada o largos plazos de entrega para obtener nuevos dispositivos para reemplazar los dañados.

Debido a las limitaciones de costo y tiempo, es poco probable que las empresas desechen el dispositivo cuando descubran un problema con el paquete BGA. Muchos PCB hoy en día están densamente empaquetados con BGA, por lo que las posibilidades de encontrar un defecto en la soldadura BGA son relativamente altas. Una sola bola o esfera defectuosa puede hacer que el dispositivo funcione mal y quede inutilizable.

Defectos de soldadura BGA

El proceso de reballing permite recuperar el dispositivo BGA y devolverlo al subensamblaje de PCB. El número de pequeñas bolas o esferas en los BGA de hoy en día oscila entre unos pocos cientos y más de mil. Estas pequeñas bolas conectan el dispositivo a la superficie de la PCB. Una o más de estas bolas pueden tener algunos problemas potenciales durante el ensamblaje de PCB.

Si el BGA está soldado a la PCB, lo más probable es que algunas bolas estén parcialmente colapsadas, lo que significa que estas esferas no están soldadas a la placa. Otros defectos de soldadura incluyen vacíos, aberturas o cortocircuitos entre diferentes bolas. Además, se puede aplicar pasta de soldadura en exceso. Esto provoca puentes entre las bolas BGA, también conocido como cortocircuito de bolas.

Identifique defectos de BGA mediante rayos X e inspección óptica automatizada (AOI). Los ensambladores pueden tratar de solucionar estos problemas de formas específicas. Por ejemplo, vuelva a colocar el BGA defectuoso en la PCB, vuelva a fluir la placa y espere que pase la inspección por segunda vez. Sin embargo, si estos pasos no producen los resultados esperados, especialmente si las bolas BGA se dañan durante el montaje, el próximo paso es el reballing BGA.

procedimiento de rebola

Como primer paso, un fabricante por contrato (CM), proveedor de EMS o casa de ensamblaje de PCB debe familiarizarse con las especificaciones del paquete BGA para su componente en particular. Esto incluye los límites máximos de temperatura para el material de ese componente, el eutéctico, el tipo de aleación, el tamaño de la bola, el nivel de sensibilidad a la humedad y las sugerencias del fabricante del componente para la cantidad máxima de ciclos de reflujo que puede manejar un componente en particular.

El retrabajo de BGA se divide en cuatro categorías. Son decapado, preparación del sitio, aplicación de fundente o soldadura en pasta y reemplazo o reflujo. Sin embargo, el dispositivo BGA debe precocinarse primero para asegurarse de que no haya humedad sobre o dentro del dispositivo cuando comience el reprocesamiento. A veces se usa una herramienta de gas caliente con un cabezal personalizado para quitar el paquete BGA de la PCB. Su cabezal personalizado está diseñado para ajustarse al tamaño del paquete BGA. Una boquilla de vacío, parte del cabezal de gas caliente, elimina los componentes BGA de la placa.

Tenga en cuenta que el proceso de reballing de BGA está muy controlado. Se debe aplicar experiencia y procedimientos cuidadosos para abordar muchos problemas mecánicos, térmicos y relacionados con el estrés potencialmente dañinos. Se requieren muchas herramientas para hacer este trabajo, pero las más comunes son el fundente, la mecha de soldadura, las toallitas con alcohol isopropílico y un sistema de extracción de humos.

Flux se aplica primero a todas las bolas. Se debe tener cuidado de no evaporar el fundente. Esto hace que la extracción de bolas sea más difícil. Luego, use una hoja de soldadura o una llana para quitar la bola de la almohadilla, colóquela sobre el fundente y pase la llana de soldadura sobre la trenza. Un soldador calienta la trenza y derrite las bolas de soldadura, eliminando la soldadura del paquete.

Una vez que se retira la bola, limpie el paquete con una toallita con alcohol isopropílico. Es importante fregar toda la superficie del paquete a fondo para asegurarse de eliminar cualquier residuo de fundente. Aquí hay que tener cuidado de no aplicar demasiada presión. Si la placa se somete a una fuerte tensión mecánica, la propia placa dentro del paquete puede dañarse o agrietarse. También tenga en cuenta que el fundente es corrosivo. Esto significa que es posible que se requiera una limpieza adicional si el paquete se deja durante un período de tiempo antes de volver a empaquetarlo.

Luego, el paquete se inspecciona de cerca bajo un microscopio para garantizar que las almohadillas estén limpias y sin daños, y que todas las bolas que no se hayan quitado estén libres de fundente o residuos de pasta. El siguiente paso es imprimir pasta de soldadura en la placa limpia en la ubicación de la bola BGA y unir la bola con un accesorio. Una vez que se instalan todas las bolas, se realiza una reinspección microscópica para garantizar que las bolas estén correctamente montadas. Luego se aplica el reflujo en función de la temperatura especificada en la hoja de especificaciones del fabricante de BGA, teniendo en cuenta el perfil de temperatura exacto del paquete de BGA. .

sensibilidad a la humedad

Además del procedimiento real de reballing, el énfasis debe estar en el nivel de sensibilidad a la humedad o MSL del sustrato BGA. Hay dos aspectos involucrados aquí: la humedad relativa y la temperatura ambiente. Estos dos factores deben tenerse en cuenta durante el reballing. La humedad relativa atmosférica debe ser inferior al 50 % y la temperatura ambiente debe ser inferior a 80 °F.

Si no se mantienen estos niveles, ciertas sustancias químicas transportadas por el aire, como el azufre, el amoníaco o el ácido cloroacético, reducen la probabilidad de perforar correctamente el BGA. Estos productos químicos transportados por el aire reducen la probabilidad de que se produzca el proceso de humedecimiento de la bola durante el proceso de reflujo.

Un proveedor de EMS experimentado mide la temperatura y la humedad en diferentes partes del piso y mantiene registros de ambos para garantizar un estricto control de fabricación.

Otras consideraciones clave incluyen el tipo de fundente utilizado durante el proceso de reballing, el tipo de bolas involucradas, el diseño de la plantilla y la evitación de atajos costosos. El tipo de fundente es importante porque la aleación de soldadura está expuesta al oxígeno atmosférico y se evapora a temperaturas superiores a 125 °C, lo que hace que el fundente se oxide rápidamente. La función principal del fundente es proteger la aleación y reducir la tensión superficial para una correcta soldadura de la junta.

Ya sea eutéctico o sin plomo, se debe prestar especial atención al tamaño y tipo de bola. Las esferas o bolas tienen un tamaño de 0,3 a 0,76 mm y requieren una pasta de soldadura específica. Hacer coincidir la aleación y el tamaño de la bola con la pasta de soldadura correcta y la temperatura de reflujo junto con el tipo de fundente adecuado requiere una evaluación cuidadosa.

Para BGA de plástico, se debe considerar la higroscopicidad. JEDEC requiere una atmósfera estándar de 30 °C con una humedad relativa del 60 % para crear una exposición cronometrada. La exposición del BGA de plástico a una mayor humedad o temperaturas más altas dará como resultado resultados subóptimos y uniones de soldadura BGA subóptimas.

Sin embargo, exponer la placa BGA a una humedad o temperatura más alta no significa que el reballing sea inaceptable. El requisito principal es hornear de acuerdo con el estándar del Consejo Conjunto de Ingeniería de Dispositivos Electrónicos (JEDEC) (125 °C durante 24 horas). El horneado elimina la humedad del paquete antes de soldar. Después de hornear, la tabla se debe volver a cepillar en unas pocas horas. Por otro lado, si el sustrato se hornea y no se usa, se debe sellar inmediatamente al vacío con un desecante para eliminar el exceso de humedad.

La calidad de la plantilla también juega un papel importante en el reballing para garantizar que la soldadura se adhiera correctamente al sitio. Las juntas de soldadura efectivas aseguran el colapso de la bola. El uso de un buen diseño de plantilla y la aplicación de una cantidad constante de pasta de soldadura dará como resultado una buena unión de soldadura.

El diseño de la plantilla incluye aberturas y tamaños en relación con las almohadillas de tecnología de montaje superficial (SMT) junto con el grosor de la lámina de la plantilla. El diseño correcto de la plantilla asegura que se aplique suficiente pasta a las almohadillas SMT. Esto es especialmente cierto cuando se trata de dispositivos de paso fino. Aplicar demasiada pasta a las almohadillas SMT puede provocar cortocircuitos entre las bolas BGA, y una cantidad insuficiente de pasta puede provocar huecos y aberturas.