Los desafíos que enfrentan los diseñadores de sistemas de automatización industrial son cada vez mayores. El montaje de dichos equipos en un bastidor aumenta el tamaño y las limitaciones térmicas. La electrónica sensible requiere voltajes estrictamente regulados en entornos industriales hostiles, y los clientes exigen un mayor rendimiento y funcionalidad. La Parte 1 de esta serie de dos partes examina las demandas conflictivas de las fuentes de alimentación industriales y las ventajas y desventajas asociadas con las soluciones comunes.

prólogo

La tecnología ha llevado los sistemas de automatización industrial a un nivel completamente nuevo, reduciendo máquinas enormes y dispositivos sofisticados a componentes mucho más pequeños. Esto permite las cualidades de ahorro de espacio del dispositivo y la capacidad de empaquetar más componentes en un sistema pequeño. Sin embargo, la ingeniería es siempre un campo de compensaciones entre fortalezas y debilidades. Esta técnica crea nuevos desafíos para que los diseñadores los resuelvan.

El diseño de sistemas de automatización industrial presenta desafíos únicos. De hecho, esta es una historia de demandas en conflicto. La introducción de bastidores modulares de bajo costo para albergar componentes del sistema, como controladores lógicos programables (PLC) y módulos de E/S, impone severas restricciones térmicas y de espacio a los ingenieros y las soluciones. Estos desafíos se ven agravados por la necesidad de garantizar un funcionamiento fiable en entornos hostiles expuestos a la suciedad, la humedad y las vibraciones.

Además, los clientes esperan que las generaciones posteriores de sistemas automatizados presenten capacidades mejoradas sin aumentar el consumo de energía, el tamaño del equipo, la generación de calor y el costo. Esta funcionalidad mejorada generalmente se ve favorecida por los avances en la tecnología electrónica, pero a menudo tiene un precio. Tolerancias de potencia más estrictas y un aumento en los niveles de voltaje que deben permanecer estables mientras se derivan de un suministro de red menos que perfecto.

Aún así, los ingenieros no quieren gastar tiempo valioso en el proyecto diseñando fuentes de alimentación de las que el cliente puede no estar al tanto y que pueden desperdiciar bienes inmuebles valiosos. En cambio, los ingenieros prefieren centrarse en lo que distingue claramente a sus sistemas de automatización de la competencia.

Los proveedores de semiconductores han respondido a las demandas conflictivas de los diseñadores de sistemas de automatización industrial mediante la introducción de módulos que integran muchas de las funciones clave de una fuente de alimentación en un solo dispositivo. Sin embargo, los módulos diseñados para funcionar con suministros de 12, 24 o 48 V CC utilizados en sistemas de automatización industrial deben protegerse con abrazaderas de tensión o utilizar técnicas de conmutación asíncrona para evitar picos de tensión que asolan la red eléctrica. Ambas soluciones conducen a sistemas de energía más grandes, más costosos y menos eficientes que los ingenieros de sistemas están tratando de evitar.

Esta nota de aplicación es la Parte 1 de una serie de dos partes sobre reguladores de control industrial. Aquí discutimos la arquitectura de control industrial y la arquitectura de energía que la hace única: el desafío del diseño. La Parte 2 de esta serie describe una nueva generación de dispositivos de potencia que combinan las últimas técnicas de fabricación de silicio con un diseño de chip innovador.

Arquitectura de control industrial

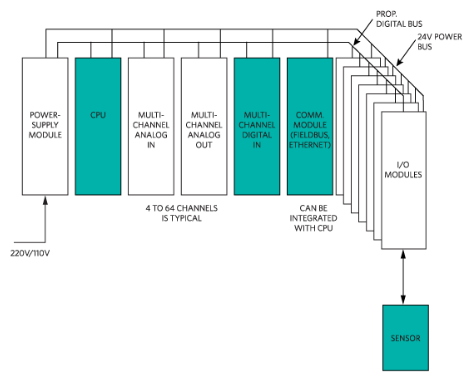

24 V CC se ha convertido en el voltaje de facto para la mayoría de las aplicaciones de control industrial (especialmente aquellas que usan PLC), pero 12 V CC también es común, generalmente como voltaje de respaldo de batería o para paneles fotovoltaicos (PV), etc. de fuentes de energía alternativas. Además, la reciente introducción de Power-over-Ethernet (PoE) ha llevado a los fabricantes de automatización industrial a diseñar equipos que funcionan con la fuente de alimentación de 48 VCC exigida por el estándar. En la Figura 1 se muestra un sistema de control industrial típico que utiliza una fuente de alimentación de 24 VCC.

El sistema incluye módulos de E/S para recibir información de sensores y enviar comandos a actuadores, entradas digitales multicanal, entradas y salidas analógicas multicanal, capacidades de comunicación y procesadores conectados por un bus digital (CPU). Los PLC suelen proporcionar capacidades informáticas. La energía se extrae de la red eléctrica, se reduce a 24 V CC y se distribuye por el backplane.

Una mirada más cercana a las fuentes de alimentación del sistema revela una complejidad creciente dictada por los diversos niveles de voltaje y corriente que exigen los diversos elementos del sistema. La Figura 2 muestra una pequeña porción de la arquitectura de energía. La alimentación principal de 120 V CA/230 V CA se reduce primero a la alimentación de backplane del sistema estándar de 12 V CC o 24 V CC mediante módulos de alimentación industrial. A nivel del sistema, este voltaje de backplane se reduce aún más a los niveles de voltaje más bajos requeridos por los componentes individuales.

Por ejemplo, los PLC pueden incluir microprocesadores, procesadores de señales digitales (DSP) y matrices de puertas programables en campo (FPGA). Estos dispositivos requieren voltajes que van desde 5V a 1V. Aún así, el PLC en su conjunto puede requerir hasta 3,5 A de corriente. De manera similar, los módulos de E/S analógica multicanal requieren fuentes de alimentación de ±15 V y 5 V para varios amplificadores, convertidores de analógico a digital (ADC) y multiplexores (MUX) con corrientes de hasta 500 mA.

Para complicar un poco más las cosas, los diseñadores deben tener en cuenta los picos transitorios de tensión (“sobretensiones”) que afectan a la red eléctrica a través de eventos como la caída de rayos en la red eléctrica. Mismo circuito principal que el sistema de automatización industrial. Los picos de voltaje también pueden ocurrir dentro de la propia arquitectura de energía. Por ejemplo, si el módulo de alimentación reduce la tensión de red a 12 VCC o 24 VCC, especialmente si se utilizan dispositivos de tipo conmutado.

Estas ocurrencias de sobrevoltaje son tan comunes que organizaciones como la Comisión Electroquímica Internacional (IEC) aconsejan a los ingenieros que diseñen sistemas para soportar estos sobrevoltajes. Por ejemplo, IEC 60664, que trata sobre el acondicionamiento del aislamiento de sistemas de baja tensión (1 kV CA y 1,5 k V CC), establece que los equipos de “Categoría II” (incluidos los tipos de equipos utilizados en la automatización industrial) obtienen energía de 24 V CC derivados de la red. suministrado. La fuente de alimentación debe estar diseñada para soportar sobretensiones de hasta 60V.

Fundamentos de la regulación de voltaje DC-DC

La conversión de voltaje CC-CC (o “regulación”) es un gran negocio, y los proveedores de semiconductores han invertido mucho en el desarrollo de una amplia gama de productos para cada aplicación. Los dispositivos se clasifican en dos grupos. Uno es un regulador de voltaje de caída baja (LDO), también llamado regulador lineal. y reguladores de voltaje de conmutación.

Cuando se ajustan cuidadosamente a las características operativas de la aplicación, los reguladores de conmutación son generalmente más eficientes en un amplio rango de voltaje de entrada que los LDO. Además, los reguladores de conmutación pueden aumentar fácilmente el voltaje (“impulsar”), reducir el voltaje (“reducir”) e invertir el voltaje. (Tenga en cuenta que algunas fuentes de alimentación en los sistemas de automatización industrial requieren inversión de voltaje). Por el contrario, los LDO solo pueden reducir los voltajes.

Los reguladores de conmutación tienen un inconveniente en comparación con la facilidad de uso de los LDO. Hace que el diseño del regulador sea más complicado. Esto se debe a que se requiere filtrado de salida para atenuar el voltaje y la corriente generada por la actividad de conmutación de alta frecuencia. Esto causa problemas a los chips sensibles y genera interferencias electromagnéticas (EMI). Sin embargo, los ingenieros que diseñan muchas aplicaciones modernas prefieren cada vez más los reguladores de conmutación.

La clave para el funcionamiento de los reguladores de conmutación es el uso de transistores de efecto de campo de semiconductores de óxido metálico (MOSFET) como dispositivos de conmutación. Cuando el MOSFET está encendido, la corriente fluye tanto a través de la carga como de un inductor externo que almacena energía. Cuando el MOSFET se apaga, el inductor entrega la energía almacenada a la carga.

La modulación de ancho de pulso (PWM) se usa comúnmente para controlar el voltaje de salida. La frecuencia se mantiene constante y el ancho del pulso (“a tiempo”) se ajusta para entregar el voltaje requerido. La conmutación de alta frecuencia del regulador de voltaje mantiene la salida de voltaje relativamente estable en un rango de entradas y cargas mientras limita las pérdidas en el sistema.

En un regulador de conmutación de topología asíncrona (Figura 3), la energía almacenada en el inductor y entregada a la carga durante el ciclo de apagado del MOSFET no fluye directamente a la carga. En cambio, pasa por un diodo Schottky externo. Al elegir un inductor de acuerdo con la carga esperada, el regulador de conmutación opera en modo de conducción continua para proporcionar un voltaje regulado y estable.

La eficiencia final de este tipo de regulador de conmutación está determinada principalmente por dos factores. La caída de tensión directa del diodo Schottky externo y las características de corriente de fuga inversa del dispositivo. Para los dispositivos modernos, la caída de tensión directa se acerca a un límite de aproximadamente 0,3 V. Esto no parece un gran problema, pero causa un drenaje constante en el dispositivo y reduce la eficiencia.

Reemplazar un diodo Schottky con un MOSFET mejora la eficiencia al reducir la resistencia de encendido (RON) del transistor utilizando técnicas de fabricación avanzadas que reducen el voltaje directo (y, por lo tanto, las pérdidas) del diodo original. El funcionamiento de los dos MOSFET en este circuito debe estar sincronizado para que uno esté encendido y el otro esté apagado. (Consulte la Figura 4.)

Se puede integrar en el módulo un segundo MOSFET para un llamado regulador síncrono. No solo elimina la necesidad de un diodo Schottky externo, sino que también simplifica el diseño del circuito y reduce la lista de materiales (BOM).

Uno de los efectos secundarios del diseño del regulador síncrono es que la acción de conmutación de los dos MOSFET hace que la corriente fluya en ambas direcciones en el inductor (es decir, duplicando las pérdidas en el inductor). Esto se compara con el flujo unidireccional asíncrono. Las pérdidas suelen ser pequeñas en los reguladores síncronos, pero pueden ser significativas con cargas bajas, donde la eficiencia del dispositivo puede ser inferior a la de los tipos asíncronos comparables.

Los principales proveedores de semiconductores han utilizado una serie de técnicas para abordar esta deficiencia. Por ejemplo, Maxim Integrated ha introducido una serie de reguladores de voltaje síncronos de alto voltaje como el MAX17503. El regulador tiene una función de MODO que se puede usar para operar el dispositivo en tres modos de operación seleccionables (PWM, modulación de frecuencia de pulso). (PFM) y modo de conducción discontinua (DCM). PWM se utiliza para el funcionamiento normal. PFM mejora la eficiencia con cargas bajas al eliminar la corriente inversa del inductor y saltar pulsos. DCM también elimina la corriente inversa del inductor para mejorar la eficiencia con cargas bajas, pero no omite pulsos. Esto hace que DCM sea adecuado para aplicaciones sensibles a la frecuencia.

resumen

Los reguladores de voltaje síncronos de alto voltaje y corriente de salida alta satisfacen las necesidades de automatización industrial de módulos de potencia compactos, eficientes y fáciles de diseñar. Hay varios factores que contribuyen al dilema de la energía industrial, pero ahora hay disponibles arquitecturas de reguladores síncronos de alto voltaje que satisfacen todas las demandas. La selección actual de componentes adecuados es limitada, pero continúa ampliándose para cubrir todos los requisitos de conversión de voltaje CC-CC de los sistemas típicos, que van desde cientos de miliamperios hasta varios amperios de potencia de salida. La Parte 2 analiza cómo las nuevas innovaciones en los reguladores síncronos pueden ayudar a resolver el dilema de la potencia.