Los IGBT de paquete a presión son una nueva alternativa a la tracción GTO que son altamente confiables y permiten el uso de diseños de enfriamiento convencionales. Es simple, elimina todas las conexiones de la placa de cableado y ofrece una alternativa viable a los tiristores GTO.

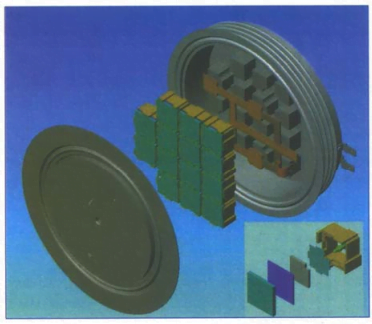

La confiabilidad a través de la simplicidad es la piedra angular del diseño de los IGBT de Presspack. Minimice la tensión del troquel eliminando toda la unión del cable al sustrato. Cada troquel de diodo IGBTor está montado en un subconjunto separado. Cada subensamblaje de troquel se pone en paralelo para dar la clasificación requerida. La figura 1 muestra una vista interna ampliada del dispositivo de 900 A y 5,4 kV, con una vista ampliada del subconjunto de troquel único insertado. Las puertas individuales están conectadas a terminaciones de puertas externas a través de un sustrato de distribución de energía plana. Dado que el subensamblaje de matriz es común para un voltaje determinado, son posibles varias configuraciones, sujetas únicamente al diseño adecuado del paquete. Las clasificaciones esperadas se limitan a lo que es práctico tanto en el diseño de la carcasa como en la implementación del circuito de alimentación.

Aplicación a la tracción

Los IGBT de paquete a presión brindan una forma conveniente de actualizar los sistemas electrónicos de potencia basados en tiristores GTO existentes. Para la mayoría de las aplicaciones, el circuito de alimentación, el circuito de control y el diseño mecánico existentes se pueden mantener simplemente reemplazando el interruptor de alimentación y el controlador de compuerta asociado.

Tranvía de Varsovia

En septiembre de 2003, Instytut Elektrotechniki (Instytut Elektrotechniki) en Varsovia, Polonia, instaló un helicóptero IGBT de paquete de prensa único en un tranvía de Varsovia. Aparte de reemplazar el tiristor GTO y su unidad de accionamiento de compuerta asociada, no hubo cambios de diseño o control. El tiristor GTO de 1200 A y 2,5 kV, ahora obsoleto, se reemplazó por un IGBT de paquete de prensa de 2,5 kV y 500 A. Este simple intercambio de los dos dispositivos fue posible porque los dispositivos estaban empaquetados en la misma carcasa de contorno. Porque se hizo. Cada tranvía tiene dos unidades picadoras, que accionan dos motores, de los cuales solo uno ha sido reemplazado por un IGBT. La unidad sigue funcionando sin problemas.

Locomotora de maniobras PKP

En un proyecto un tanto ambicioso incluso en Polonia, IEL intentó utilizar IGBT unidos por compresión en la modernización de locomotoras de desvío (Fig. 2). Esta locomotora de maniobras está diseñada para operar directamente desde una línea aérea nominal de 3 kV CC. La locomotora es del tipo Bo-Bo, con cuatro motores de tracción conectados por pares en dos grupos en serie. El control de la potencia del motor lo proporciona una configuración de chopper conectada a la línea de CC a través de un filtro.

Los voltajes de línea pueden aumentar rutinariamente a 4 kV CC con transitorios de 5 kV cerca de las subestaciones. Por esta razón, se implementó una conexión en serie de dos IGBT presspack de 5,2 kV con una disposición de capacitor de enlace de CC dividido. El chopper consta de tres conjuntos idénticos, cada uno de los cuales contiene dos IGBT conectados en serie y dos diodos de rueda libre conectados en serie. El conjunto incorpora un controlador de compuerta aislado Westcode C0030BG400 y un amortiguador RC para el diodo, lo que permite que el IGBT funcione sin amortiguador. Un conjunto controla la corriente de cada uno de los dos motores conectados en serie y el tercer conjunto se utiliza para la protección contra sobretensiones.

Cada subconjunto de chopper consta de un disipador térmico de aluminio con aletas prensadas que proporciona una excelente disipación de energía en un conjunto compacto. Los dispositivos están montados en dos pilas en serie. Uno para el IGBT y otro para el diodo dispuestos para baja autoinducción, utilizando abrazaderas con arandelas esféricas y resortes de disco para proporcionar una buena autonivelación. El disipador de calor está montado en un marco GPO3 ignífugo e incorpora conductos que dirigen el aire de enfriamiento al disipador de calor mientras mantienen el aire alejado de las superficies aislantes críticas. Con la unidad picadora de dos motores instalada, se monta directamente en el ventilador canalizado para enfriar con aire forzado y la picadora protegida contra sobrevoltaje se enfría solo por convección.