Esta nota de aplicación analiza las ventajas de la tecnología MEMS (sistemas microelectromecánicos) sobre la tecnología de cristal estándar en relojes de precisión en tiempo real (RTC). La ventaja más obvia es el tamaño. También se analizan otras áreas en las que sobresale la tecnología MEMS: proceso y desarrollo de CMOS, fabricación y ensamblaje, y durabilidad ambiental.

prólogo

La tecnología MEMS ha ganado popularidad en la industria debido a su principio de microfabricación. Los elementos mecánicos y electromecánicos comúnmente utilizados en productos electrónicos se fabrican en tamaños en miniatura, marcando el comienzo de una nueva era de miniaturización para componentes y dispositivos industriales. Ha demostrado su valía en diseños digitales, especialmente en relojes de tiempo real.

La tecnología MEMS (sistema microelectromecánico) se implementa en un reloj en tiempo real (RTC) preciso que es extremadamente robusto, altamente preciso tanto en tiempo como en temperatura, y construido con tecnología de cristal cilíndrico estándar. Es significativamente más pequeño que el reloj estándar. . Esta nota de aplicación analiza las mejoras significativas en el rendimiento que esta nueva y emocionante tecnología hace posible en aplicaciones RTC de precisión.

Los beneficios fundamentales de MEMS son solo el comienzo

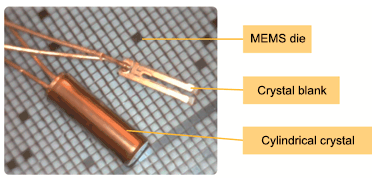

La tecnología de resonador MEM utilizada en la familia de productos RTC de precisión de Maxim Integrated es 47 veces más pequeña en área y 182 veces más pequeña en volumen que un cristal cilíndrico de diapasón de 32,768 kHz, lo que proporciona un tamaño y paquete RTC Ofrece grandes ventajas en términos de opciones de programación . hoy.

Sin embargo, el tamaño no es la única ventaja que MEMS aporta a esta tecnología. Hay tres áreas distintas donde las propiedades de MEMS le dan una ventaja tecnológica. Estas áreas incluyen, pero no se limitan a, proceso y desarrollo, fabricación y ensamblaje, y durabilidad ambiental.

Proceso CMOS y MEMS en desarrollo

Hagamos una comparación rápida entre el proceso MEMS y el proceso de ensamblaje de cristal.

La tecnología de resonador MEMS descrita aquí se desarrolló en una fábrica estándar de semiconductores de óxido de metal complementario (CMOS). La fabricación de CMOS es particularmente ventajosa para cumplir con las respuestas de frecuencia objetivo basadas en las geometrías y los tamaños de los elementos del dispositivo establecidos durante la etapa de desarrollo de la fotolitografía. Dado que MEMS es una tecnología de silicio, los beneficios de reproducibilidad y sostenibilidad también se aplican a la fabricación de obleas MEMS. Las temperaturas de fabricación alcanzadas durante el procesamiento de las obleas MEMS pueden superar los +700 °C. Luego, el resonador MEMS puede exponerse a múltiples temperaturas de reflujo de +260 °C durante el procesamiento sin degradación del rendimiento. (Más sobre esto más adelante). Esta durabilidad se puede atribuir a la composición del material, el diseño y el flujo de procesamiento de obleas.

En contraste (y mejor entendido), el ensamblaje de cristales es un proceso menos robusto, propenso a una considerable variabilidad de salida de producto a producto. El ajuste y ajuste de frecuencia generalmente implica depositar o eliminar material del electrodo de cristal para lograr la frecuencia deseada. Además, se debe establecer un vacío dentro del soporte cilíndrico para que el cristal vibre cuando se aplica voltaje al dispositivo. Por lo tanto, se requiere un material especial para unir el cristal al plomo para producir un dispositivo de calidad. Estos materiales permiten que el cristal soporte operaciones de reflujo a alta temperatura (aproximadamente 260 °C). Sin embargo, hay una advertencia. Se debe tener cuidado si el cristal se somete a múltiples ciclos de reflujo a alta temperatura. Los cambios de frecuencia pueden deberse al envejecimiento del material de “fijación de cristal”, la calidad del vacío y/o las imperfecciones en el cristal en blanco.

MEMS en fabricación y montaje

En el flujo final de fabricación y ensamblaje del RTC, cuatro factores clave otorgan ventajas a los RTC basados en MEMS sobre sus contrapartes de cuarzo.

En primer lugar, los MEMS son efectivamente circuitos integrados (IC). Por lo tanto, cuando el MEMS se combina con el troquel de control/RTC, se pueden aplicar y utilizar técnicas de empaquetado IC estándar. Esto contrasta marcadamente con los ensamblajes de cristal, que requieren un flujo de fabricación personalizado que conecta y asegura el ensamblaje de cristal y la matriz RTC en el mismo paquete.

En segundo lugar, se utiliza una operación de unión de cables para conectar eléctricamente la matriz de control al resonador MEMS. El ensamblaje del cristal debe usar una soldadura más complicada y menos robusta o soldar los cables del cristal para conectar la matriz de control al cristal.

En tercer lugar, las operaciones de unión de alambre altamente eficientes y los flujos de ensamblaje de empaque estándar se prestan a operaciones de ensamblaje y fabricación de alto volumen y bajo costo.

En cuarto lugar, la gran diferencia de tamaño entre los MEMS y los cristales ofrece opciones de paquetes de menor tamaño, como el ensamblaje a escala de chips, que no es posible con los cristales. La Figura 1 muestra la gran diferencia de tamaño de cristal y los requisitos del paquete resultante. Para una funcionalidad y un rendimiento comparables, el DS3231MZ+ RTC está empaquetado en un SO de 150 mil y 8 pines, mientras que el DS3231S RTC basado en cristal de la generación anterior está empaquetado en un SO de 300 mil y 16 pines. El paquete SO de 8 pines tiene menos de la mitad del tamaño del paquete de 300 mil de 16 pines.

Finalmente, no se debe pasar por alto el ahorro de costos de los paquetes más pequeños.

Los MEMS son ambientalmente exigentes

Los RTC basados en MEMS tienen ventajas de rendimiento comprobadas y demostrables basadas en estándares y observaciones ambientales.

En las operaciones de reflujo (tres veces a +260 °C) que imitan las instalaciones del cliente, el dispositivo MEMS exhibe un cambio de frecuencia de menos de ±1 ppm (Figuras 2a y 2b). Los productos a base de cuarzo que se enfrentan al mismo régimen de exposición a la temperatura de reflujo muestran cambios de hasta ±5 ppm (Figuras 3a y 3b).

Los RTC basados en MEMS tienen calificación AEC-Q100 para pruebas de choque y vibración. Puede soportar más de 2900 g (x5) de impacto mecánico (JESD22-B104C condición-H) y más de 20 g de vibración de frecuencia variable (JESD22-B103B condición-1).

resumen

Los datos de rendimiento y la experiencia de procesamiento demuestran que los RTC basados en MEMS ofrecen claras ventajas sobre los RTC tradicionales basados en cuarzo. Hablamos de ciertas ventajas en proceso y desarrollo, fabricación y montaje, y durabilidad ambiental. Además, el reloj MEMS tiene una precisión de frecuencia a lo largo del tiempo (vida útil) de menos de ±5 ppm. La precisión de la frecuencia sobre la temperatura y después del reflujo sigue siendo inferior a ±5 ppm. Los MEMS funcionan a altas temperaturas. Vienen en paquetes más pequeños y, en última instancia, cuestan menos. Ciertamente, es difícil argumentar en contra del diseño con productos RTC de precisión basados en MEMS.