Este artículo proporciona pautas para diseñar subensamblajes utilizando dispositivos de efecto Hall. Las instrucciones de montaje se incluyen en este documento.

prólogo

El efecto Hall, descubierto por EH Hall en 1879, es la base de todos los dispositivos de efecto Hall. La combinación de este efecto físico con la tecnología moderna de circuitos integrados (IC) permite muchos productos útiles de detección magnética. Un elemento Hall, cuando está correctamente polarizado, produce un voltaje de salida proporcional al campo magnético. Este pequeño voltaje es procesado por un amplificador de alta calidad para producir una señal analógica proporcional a la densidad de flujo magnético aplicada. Los dispositivos de efecto Hall Allegro™ están acondicionados y optimizados para diferentes tipos de entradas magnéticas a fin de producir la salida eléctrica adecuada.

Los elementos de efecto Hall responden a la tensión modificando la tensión de salida frente a la curva de densidad de flujo. Por esta razón, es importante que los diseñadores comprendan que las tensiones ambientales de factores térmicos o mecánicos, desde el chip hasta el cliente final, pueden afectar la salida de los dispositivos de efecto Hall. Los diseñadores de chips anticipan el uso final, construyen circuitos de compensación y conectan múltiples elementos Hall para minimizar los efectos ambientales esperados. Cuando un buen diseño de IC se combina con un buen diseño de paquete, el impacto ambiental es mínimo.

Las técnicas de diseño robusto pueden reducir en gran medida el impacto de la tensión del paquete en el funcionamiento de los circuitos integrados de efecto Hall, pero los fabricantes de ensamblajes deben evitar las tensiones externas no deseadas causadas por el sobremoldeo, el pegado, la soldadura, el doblado de plomo, la formación, etc. Es importante tomar precauciones para evitar Recortar o recortar o sujetar cables.

Además de evitar tensiones que afecten a los parámetros eléctricos, también es fundamental evitar tensiones que puedan suponer riesgos para la fiabilidad. Esta nota de aplicación proporciona pautas de diseño de subensamblajes para evitar estos dos problemas.

Este documento cubre la mayoría de los métodos de ensamblaje utilizados para conectar dispositivos de efecto Hall, pero no cubre la soldadura convencional a las placas de circuito.

zonas sensibles al estrés

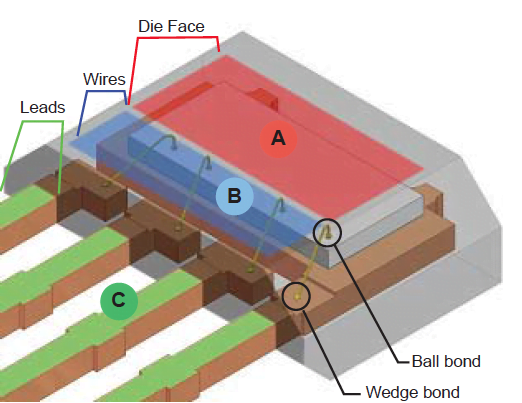

Como se muestra en la Figura 1, hay varios lugares sensibles al estrés en el paquete. Independientemente de cómo se construya el subensamblaje, es importante minimizar la tensión en estas áreas.

modo de fallo

Las ubicaciones que se muestran en la Figura 1 están asociadas con los siguientes modos de falla:

(A) Si se aplica fuerza a la cara del dado, el dado puede romperse. El molde puede fallar rápidamente o tener grietas, que son defectos potenciales. Consulte la sección Pruebas de verificación de diseño para obtener información sobre cómo encontrar posibles defectos. Las fuerzas en el troquel también pueden causar cambios en los parámetros eléctricos. Si se debe aplicar fuerza a la cara del troquel, debe distribuirse uniformemente en la superficie superior.

(B) La fuerza sobre el alambre de enlace de oro puede dañar el enlace de bola (lado de la matriz del cable) o romper el enlace de cuña (lado del marco de conexiones del cable). Estos cables son muy pequeños, con un área transversal de aproximadamente un noveno de la de un cabello humano (consulte la Figura 2). El “cuello” de la unión en cuña es aún más pequeño, aproximadamente una cuarta parte del área de la sección transversal del cable. Como se muestra en la Figura 2 (panel derecho), la deformación o el movimiento del material de moldeo en relación con el alambre pueden causar daños. Nuevamente, puede causar fallas inmediatas o defectos latentes.

(C) Las fuerzas o los momentos de flexión aplicados a los conductores pueden causar daños en la unión por cuña (posiblemente falla latente) o agrietamiento del paquete.

Dentro del paquete, solo una pequeña parte de los cables están incrustados en el compuesto del molde. Para el paquete K que se muestra en la Figura 4, solo 0,8 mm del cable de 15,5 mm de longitud total está dentro del compuesto de moldeo. El brazo de palanca resultante amplifica la fuerza ejercida sobre la lengüeta por un factor de 19, de modo que incluso una pequeña fuerza puede dañar la unión de la cuña. Por esta razón, es importante seguir las pautas de sujeción de los cables durante la formación de los cables y mantener los cables libres de tensión durante otros pasos del procesamiento.