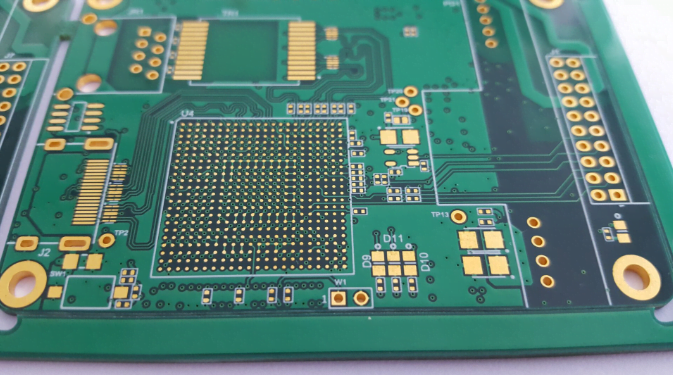

La soldadura BGA es muy confiable cuando se realiza con el procedimiento correcto, por lo que presentaremos la soldadura GA de la placa PCB, la inspección BGA y el retrabajo BGA.

Tabla de contenido

Características de BGA

Las ventajas de BGA son pines de alta densidad, baja impedancia térmica y baja inductancia. Las desventajas incluyen falta de ductilidad, dificultad en las pruebas, dificultad en el desarrollo del circuito y alto costo.

De acuerdo con los diferentes materiales de embalaje, los componentes BGA incluyen principalmente: BGA de plástico, BGA de cerámica, BGA de columna de cerámica, BGA de cinta y paquete de escala de chip.

soldadura BGA

Todos los consejos están elaborados en base al taller de 86PCB. 86PCB ha estado dando servicio a dispositivos electrónicos en todo el mundo desde 1998. Hasta ahora, hemos brindado servicios de ensamblaje y fabricación de PCB de alta calidad a más de 80 países y regiones de todo el mundo. Estos servicios se aplican ampliamente en muchos campos, como el hogar inteligente, el sistema de seguimiento y la inteligencia. Wearables, Controles Industriales, Transporte, Militar, IoT, etc.

En la encapsulación BGA, las clavijas en la parte inferior de la encapsulación se reemplazan con bolas de soldadura, cada una de las cuales se mantiene inicialmente en su lugar con una pequeña bola de soldadura. Configure estas bolas manualmente o con una máquina automática y colóquelas en flujo. Cuando el dispositivo de soldadura de superficie se fija al tablero, la ubicación de las bolas de soldadura en la parte inferior corresponde a la posición de la lámina de cobre en el tablero. Luego, la línea se calienta en un horno de reflujo o de infrarrojos para derretir las bolas de soldadura. Debido a la tensión superficial, la junta de soldadura resultante se puede conectar al dispositivo y al PCB una vez que las bolas se hayan enfriado y fijado con la distancia de separación adecuada. La composición de la aleación de soldadura y la temperatura de soldadura se eligen cuidadosamente para que la soldadura no se derrita por completo sino que permanezca semilíquida, manteniendo cada bola separada de sus vecinas.

Antes de soldar el BGA, la PCB y el BGA deben limpiarse a fondo primero. Se requiere BGA para tener una superficie lisa sin rebabas.

Método de limpieza BGA:

1. Coloque el BGA en la almohadilla conductora y aplique una pequeña cantidad de pasta de soldadura en la superficie del BGA.

2. Retire la bola del BGA con alambre de soldadura y soldador. Coloque el cordón de soldadura sobre el auxiliar de soldadura y coloque el soldador sobre el cordón de soldadura. Caliente el alambre absorbible con un soldador para derretir la bola de estaño, luego deslice la línea de lavado sobre la superficie BGA. Nota: No presione el soldador contra la superficie. Demasiada presión agrietará la superficie y astillará la almohadilla.

3. Limpie inmediatamente la superficie del BGA con alcohol industrial. Use un movimiento de fricción para quitar la ayuda de soldadura de la superficie BGA. Continúe moviéndose y limpiando. Empieza siempre por los bordes y no te olvides de las esquinas.Limpie cada BGA con solvente limpio

4. Examine bajo un microscopio para observar almohadillas limpias, almohadillas dañadas y bolas de estaño sin quitar.

5. Frote la superficie del BGA con agua desionizada y un cepillo.

6. Enjuague la superficie BGA con agua desionizada y un cepillo. Esto eliminará cualquier pasta de soldadura residual de la superficie BGA. Deje que el BGA se seque al aire. Verifique dos veces la superficie del BGA.

Después de eso, la placa y el BGA se hornean en un horno a temperatura constante de 80 °C a 90 °C durante 10 a 20 horas para eliminar la humedad, y la temperatura y el tiempo de horneado se ajustan adecuadamente según el grado de humedad. En particular, use un anillo antiestático o guantes antiestáticos durante todas las operaciones siguientes para evitar la posibilidad de que la electricidad estática dañe el chip.

Alinee con precisión el BGA con las almohadillas en la PCB antes de soldar el BGA. Hay dos métodos: alineación óptica y alineación manual. Actualmente, la aplicación principal para la alineación manual es BGA alrededor de las almohadillas de PCB alrededor de la alineación de la línea de pantalla de seda. Aquí hay un truco: en el proceso de alineación de las líneas de pantalla de seda y BGA, incluso si no están perfectamente alineadas a tiempo, las bolas de estaño y las almohadillas de soldadura se desalinean en aproximadamente un 30% y aún pueden soldarse. Esto se debe a que durante el proceso de fusión, la tensión entre la bola y la almohadilla alinea automáticamente la bola con la almohadilla. Una vez completada la operación de alineación, coloque la placa de circuito impreso en la estación de trabajo BGA y fíjela para que quede nivelada con la estación de trabajo BGA. Seleccione la boquilla de aire caliente adecuada, seleccione la curva de temperatura correspondiente para comenzar a soldar, enfríe después de que finalice la curva de temperatura y complete la soldadura de BGA.

Inspección BGA

Dado que las almohadillas están debajo del paquete, no es posible realizar una inspección visual de las juntas de soldadura. Por lo tanto, los fabricantes de productos electrónicos suelen utilizar la inspección por rayos X automatizada para verificar la calidad de las uniones de soldadura BGA. Esta forma de inspección de BGA le permite ver a través de las uniones de soldadura debajo del dispositivo.

En la máquina de rayos X, la imagen está “sombreada” porque la soldadura de la capa de la almohadilla está encima. La tecnología de detección de rayos X transversales tiene la capacidad de detectar defectos de soldadura ocultos.

Al observar los puntos de soldadura en la capa del disco, se puede revelar la conexión de los puntos de soldadura BGA. Al combinar imágenes transversales generadas por mediciones directas de dos o más alturas diferentes de la conexión BGA con múltiples mediciones de cortes de puntos de conexión BGA similares, se puede realizar una sección transversal efectiva sin la sección transversal física de los puntos de conexión BGA. se puede proporcionar .

De acuerdo con la construcción convencional de juntas BGA, las propiedades de las juntas se separan y miden en cada imagen de rayos X de sección transversal para proporcionar mediciones cuantitativas de control estadístico de procesos (SPC). Las mediciones de SPC se pueden utilizar para realizar un seguimiento de las compensaciones del proceso y clasificar sus características en las categorías de defectos correspondientes. Se pueden usar tres o más imágenes para observar claramente el punto de soldadura BGA y detectar el BGA.

Reelaboración de BGA

Si la soldadura no sale bien, tendrás que empezar de nuevo.

Si el reprocesamiento no requiere quitar el componente, se debe recalentar la placa de circuito impreso alrededor del componente para volver a fundir la soldadura y mejorar la soldadura.

Si es necesario quitar el componente y volver a soldarlo. Más complicado que nunca, volver a trabajar y soldar a mano el paquete BGA es la parte más difícil.

1. Retire el BGA.

Limpie cualquier soldadura residual en las almohadillas de PCB. No dañe las almohadillas ni la máscara de soldadura durante el funcionamiento.

2. Eliminar la humedad

BGA es sensible a la humedad, así que verifique la humedad y la humedad del dispositivo antes del ensamblaje.

3. Impresión de pasta de soldadura

Reelaboración de BGA Otros componentes ya están instalados en la superficie, por lo que debemos elegir una plantilla pequeña para BGA. El grosor de la plantilla y el tamaño de la abertura deben determinarse de acuerdo con el diámetro de la bola y la distancia de la bola. Después de imprimir, debe verificar la calidad de impresión. Para CSP con menos de 0,4 mm de espacio entre bolas, la soldadura en pasta no se puede imprimir y se debe aplicar directamente a las placas de circuito impreso.

4. Limpie la almohadilla de soldadura.

Limpie cualquier soldadura residual en las almohadillas de PCB con un soldador y aplánelas. Utilice la correa de desmontaje y una punta plana de soldador para limpiarlo. No dañe las almohadillas ni la máscara de soldadura durante el funcionamiento.

5. Elimine la humedad nuevamente e imprima la pasta de soldadura nuevamente

6. Implementar BGA

Coloque la placa de montaje en superficie con pasta de soldadura impresa en el banco de trabajo, seleccione la boquilla de succión adecuada y encienda la bomba de vacío. Aspire el dispositivo BGA, baje la boquilla cuando la parte inferior del dispositivo BGA y la almohadilla de PCB coincidan perfectamente, conecte el dispositivo BGA a la PCB y cierre la bomba de vacío.

7. Soldadura por reflujo.

Establezca la temperatura de soldadura según el tamaño del dispositivo, el grosor del sustrato y otras condiciones específicas. En comparación con SMD convencional, la temperatura de soldadura de BGA es unos 15 grados más alta.

8. Inspección

Levante la placa de ensamblaje de PCB del BGA soldado, mire la luz alrededor del BGA, vea si la luz se transmite, si la distancia entre BGA y PCB es constante, si la pasta de soldadura está completamente derretida Observe si la forma de la soldadura . La corrección de la bola, el grado de aplastamiento de la bola de soldadura, etc.

BGA es importante para hacer que los dispositivos electrónicos y los dispositivos sean más pequeños y delgados. La tecnología BGA y la soldadura son muy fiables cuando se realizan correctamente.