Tabla de contenido

¿Qué es la tolerancia?

La tolerancia de mecanizado, también llamada precisión dimensional, es la cantidad de variación en el tamaño de una pieza. Esto se expresa como límites de tamaño máximo y mínimo para la pieza. Una pieza se considera aceptable si su tamaño está dentro de estos límites. Sin embargo, si las dimensiones de la pieza exceden estos límites, la pieza se considera fuera de tolerancia e inservible.

Las tolerancias se utilizan en dos contextos diferentes cuando se trata de mecanizado CNC. Se trata de máquinas CNC y se trata de diseño de mecanizado CNC.

En las máquinas CNC, la tolerancia se refiere a la precisión dimensional que puede lograr una máquina al mecanizar una pieza. Las máquinas CNC son muy precisas y algunas máquinas pueden alcanzar una precisión de ±0,0025 mm. Sin embargo, las diferentes máquinas CNC tienen diferentes tolerancias y, por lo general, las especifica el fabricante. Por ejemplo, 0,02 mm es una tolerancia media común. Los proveedores de mecanizado CNC pueden ajustar las tolerancias de la máquina para cumplir con las tolerancias especificadas por el cliente.

En diseño y fabricación, la tolerancia es la variación dimensional permitida de una pieza, lo que le permite funcionar perfectamente. Las tolerancias las determina el diseñador y se basan en la función, la aplicación y la geometría de la pieza.

Tipo de tolerancia

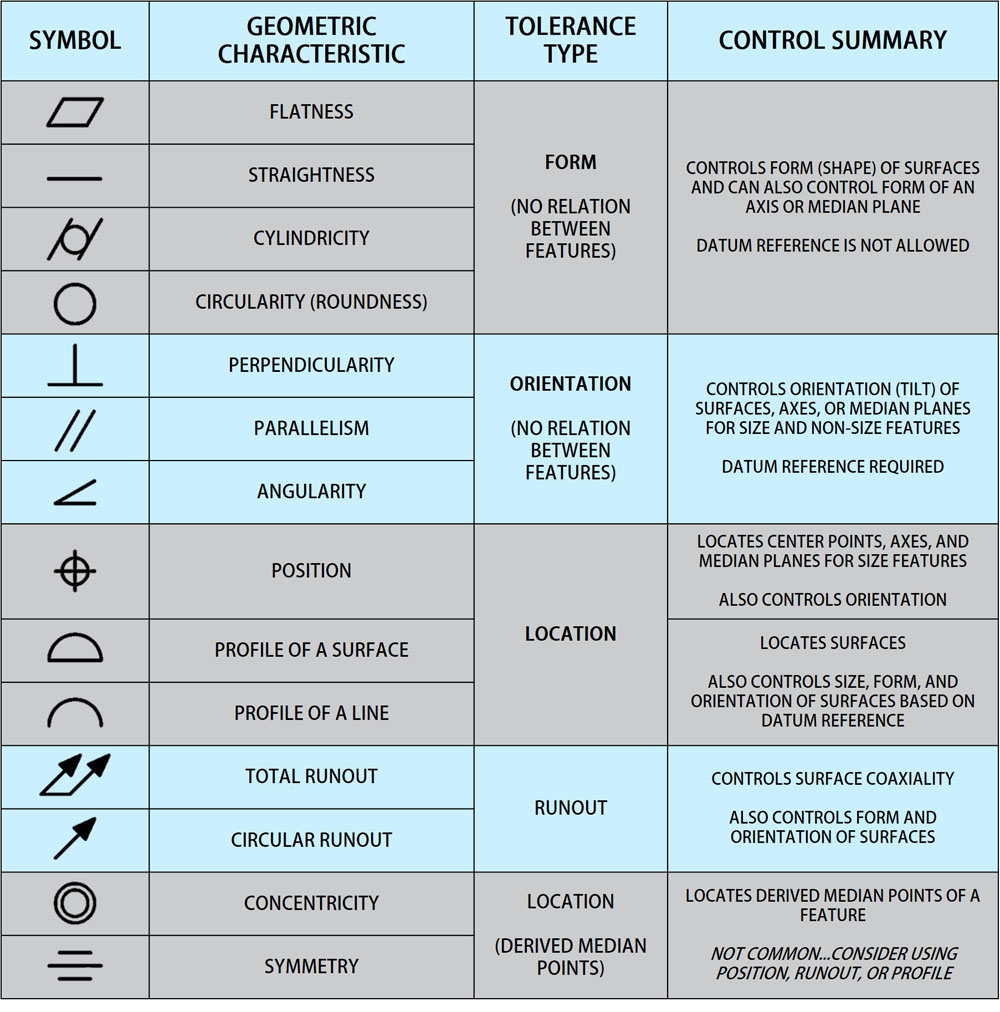

GRAMO.Geometría ttolerancia

Además de proporcionar las dimensiones y tolerancias de la pieza, también especifica las propiedades geométricas exactas de la pieza a la que se aplica la tolerancia (planitud, redondez, cilindricidad, rectitud, perfil, etc.). Esta es la tolerancia geométrica de la pieza. Precisión del elemento de medición, es decir, geometría. No hay ningún error en la referencia, es un único error.

dimensión ttolerancia

La tolerancia dimensional significa que siempre habrá una cierta cantidad de error en el tamaño real después de la finalización debido a factores como el procesamiento y la medición durante el proceso de fabricación de las piezas. Para garantizar la compatibilidad de las piezas, el tamaño real de la pieza debe mantenerse dentro de la tolerancia. Esta tolerancia dimensional se denomina tolerancia dimensional.

El límite superior especifica la dimensión máxima permitida y el límite inferior especifica la dimensión mínima permitida. Cualquier valor entre estos dos es aceptable. Si las dimensiones básicas son las mismas, cuanto menor sea la tolerancia dimensional, mayor será la precisión dimensional.

〇Tolerancia de orientación

La tolerancia de orientación es la cantidad total de variación permitida en la orientación de un elemento real de referencia con respecto a la referencia, incluidos el paralelismo, la perpendicularidad y el ángulo.

El paralelismo (∥) se utiliza para controlar el requisito de que la orientación del elemento de medición (plano o línea) en la pieza esté a 0° del elemento de referencia (plano o línea). Equidistante de la referencia.

La perpendicularidad (⊥) se utiliza para controlar el requisito de que la orientación del elemento de medición (plano o línea recta) en la pieza esté a 90° del elemento de referencia (plano o línea recta). estar a 90° de la referencia.

El ángulo (∠) se usa para controlar el grado de desviación del elemento medido (plano o línea recta) del elemento de referencia (plano o línea recta) desde un ángulo específico (0° a 90°) en la pieza. Esto significa que el elemento de medición debe formar un ángulo específico (diferente a 90°) con respecto a la referencia.

posición ttolerancia

La tolerancia posicional se refiere a la cantidad total de cambio en la posición de referencia permitida por el elemento asociado. La zona de zona de tolerancia de posicionamiento a referencia es fija. La zona de tolerancia posicional no solo controla el error de posición del elemento de medición, sino también los errores de dirección y de forma del elemento de medición.

Hay tres tipos de tolerancia de posición: concentricidad, simetría y posición.

La tolerancia de concentricidad se utiliza para controlar el error coaxial del eje medido del componente del eje con respecto al eje de referencia.

Se utiliza una tolerancia de simetría para controlar el error de coplanaridad (o colinealidad) del plano central (o eje) del elemento de medición con respecto al plano central (o eje) de referencia.

Una tolerancia posicional se utiliza para controlar el error posicional de un elemento medido (punto, línea, superficie) con respecto a una referencia. Los errores de posición se pueden dividir en tres tipos: dado unidireccional, dado bidireccional y dirección arbitraria, siendo este último el más utilizado.

Correr–fuera de tolerancia

Se puede dividir en descentramiento circular y descentramiento completo.

Desviación circunferencial: se refiere a la máxima diferencia de lectura medida por el indicador en una dirección específica cuando la superficie real que se mide gira alrededor de un eje de referencia sin movimiento axial.

Salto completo: se refiere a la rotación de la superficie real medida alrededor de un eje de referencia sin movimiento axial mientras el indicador se mueve paralelo o perpendicular al eje de referencia. Máxima diferencia de lectura medida por el indicador a lo largo del proceso.

la importancia de la tolerancia

Se pueden proporcionar tolerancias estándar para dimensiones sin tolerancia, pero muchos fabricantes no las utilizan. Muchos fabricantes no pueden comenzar a producir piezas hasta que los ingenieros definan cada característica con tolerancias. Esto se debe a que los fabricantes no tienen un marco de referencia para comprender cómo interactúan sus piezas con otras piezas.

Debido a la falta de información, los fabricantes desconocen la importancia de las dimensiones específicas para el diseño final. No hay forma de iniciar la producción.

Dependiendo de si se proporcionan tolerancias, las posibilidades son:

Tolerancias proporcionadas: después de proporcionar las tolerancias, el fabricante puede comenzar a procesar la pieza inmediatamente después de recibir el diseño y conocer los límites de tamaño requeridos. Esto mantiene los costos al mínimo y acorta los tiempos de entrega.

Tolerancias no proporcionadas, los fabricantes se niegan a construir: Algunos fabricantes no trabajarán en piezas sin proporcionar tolerancias para garantizar la satisfacción del cliente y reducir los costos de remanufactura. Esto puede resultar en tiempos de respuesta más largos, pero ahorra costos potenciales de reestructuración para los ingenieros.

No se proporcionan tolerancias y el fabricante continúa la producción. En este caso, el fabricante no conoce los límites inferiores del diseño, por lo que se puede aplicar a la pieza una tolerancia estándar de ±0,005 pulgadas, por ejemplo. Esto significa que el diámetro puede ser 0,005″ menor que el diámetro especificado o 0,005″ mayor que el diámetro especificado. Si el diámetro diseñado por el mecánico es 0,005 pulgadas más pequeño que el diámetro requerido, la pieza no encajará en el eje y tendrá que reajustarse o replicarse. Hace perder mucho tiempo y dinero a los diseñadores y proveedores e incluso puede provocar retrasos en los proyectos.

El uso correcto de las tolerancias significa que las piezas encajarán, ya sea por deslizamiento o por presión. Si está fabricando una pieza que es compatible con otros componentes, es absolutamente necesario definir un aumento de tolerancia.

El uso de tolerancias innecesariamente estrictas aumenta el costo de fabricación de piezas. No hay motivo para aplicar una tolerancia de +/- 0,0002 si +/- 0,002 funciona bien.

Factores que afectan las tolerancias de mecanizado

Hay muchos factores a considerar al determinar las tolerancias. Éstas incluyen:

material:

Los materiales se comportan de manera diferente bajo presión y algunos materiales son más fáciles de procesar que otros. Estas propiedades del material deben tenerse en cuenta al determinar las tolerancias.

Por ejemplo, debido a la abrasividad de los materiales, estos materiales afectarán las tolerancias de diseño cuando se usen en una máquina de corte.

Dureza y rigidez: en general, cuanto más blando es el material, más difícil es mantener las tolerancias especificadas, ya que el material se dobla durante el corte. Es posible que los plásticos como el nailon, el HDPE y el PEEK no tengan tolerancias tan estrictas como el acero o el aluminio sin tener en cuenta las herramientas especiales.

Estabilidad térmica: algunos materiales no metálicos, especialmente los plásticos, se deforman cuando se calientan. Esto limita los tipos de procesos de mecanizado permitidos y afecta las tolerancias de las piezas.

También es importante considerar el material que se utilizará al elegir un proceso de procesamiento en particular, ya que algunos materiales no son compatibles con ciertas operaciones de procesamiento, como la incapacidad de EDM para procesar materiales no conductores.

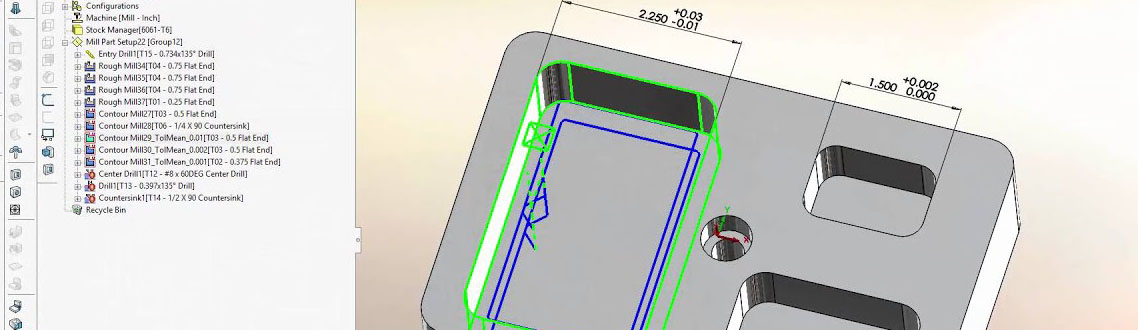

Tipo de procesamiento:

Además de los materiales utilizados, el tipo de maquinaria y los procesos utilizados para fabricar la pieza afectan en gran medida las tolerancias de la pieza acabada. La imagen de la derecha muestra algunas máquinas de procesamiento comunes y sus tolerancias. Mecanizado SANS.

Enchapado y acabado:

Los procesos de enchapado o acabado deben tenerse en cuenta al determinar las dimensiones y tolerancias de la pieza. El enchapado y el acabado agregan pequeñas cantidades de material a la superficie de la pieza, pero estas pequeñas cantidades cambian las dimensiones del producto final y deben tenerse en cuenta antes de la fabricación.

Cómo mantener tolerancias estrictas

1. Encuentra un lugar de trabajo adecuado

Cuando busque un taller, no se concentre solo en la comunidad. Además, debes considerar a qué piso quieres ir. Opción solo para 1er piso. En el segundo, tercer piso e incluso en los más altos de un taller CNC, puede sentir las vibraciones cuando las máquinas CNC están funcionando, lo que hace que sea casi imposible producir piezas CNC de precisión en un taller que tiembla.

2. Utilice máquinas herramienta CNC de alta calidad

Las tolerancias mecánicas son uno de los factores más importantes para garantizar la calidad de las piezas. Si la tolerancia mecánica es de +/- 0,02 mm, ¿cómo puedo estar seguro de que la tolerancia es de +/- 0,01 mm?

3. (Correcto) Use herramientas de corte afiladas

La calidad y el afilado de la herramienta de corte juegan un papel importante en el logro de tolerancias estrictas. Una herramienta desafilada no solo consume energía de la máquina, sino que también le impide obtener exactitud y precisión.

cuatro Ingenieros experimentados:

Ingenieros experimentados saben cómo modificar diseños para un procesamiento simple y preciso, lo que resulta en mejores resultados. Un ingeniero experimentado puede determinar rápidamente qué método es el mejor para fabricar una pieza dados los archivos CAD y las tolerancias requeridos.

Cinco. operador bien entrenado

Un maquinista experto sabe cómo seleccionar herramientas de corte, programar máquinas y realizar operaciones manuales de mecanizado y torno. También sabemos cómo reconocer la calidad de las herramientas de corte y cambiar los parámetros si es necesario. También es importante que un buen operador sepa cómo proteger las piezas durante y después del procesamiento.

6. Fuerte departamento de control de calidad:

Un buen control de calidad no aumenta automáticamente las tolerancias, pero puede ayudarlo a evitar enviar piezas fuera de tolerancia a sus clientes por error.

7. bien comunicación:

Una buena comunicación con clientes y empleados puede conducir a mejores resultados en las tiendas. Es muy importante que el departamento de producción comprenda con precisión las necesidades del cliente y comunique las posibilidades reales al cliente.

SANS Machining se ha especializado en la fabricación de piezas mecanizadas CNC personalizadas durante más de diez años. nosotros, Los más estrictos estándares de calidad e inspecciones. Verificamos cada parte individualmente antes del envío para garantizar que superen las expectativas. Si tienes un proyecto relacionado, envíanos dibujos para una cotización detallada.