Tabla de contenido

Introducción a la tecnología de sistemas microelectromecánicos (MEMS)

¡Definamos MEMS!

MEMS medio sistema microelectromecánicosistemas integrados de estructuras y dispositivos mecánicos y electromecánicos fabricados mediante técnicas de microfabricación. Los dispositivos MEM se componen de propiedades tridimensionales que detectan y manipulan propiedades físicas o químicas. Componentes básicos que utilizan microestructuras como microsensores y microactuadores fabricados en un solo sustrato de silicio.

Al igual que un sistema mecatrónico típico, los dispositivos MEMS consisten en microsensores que detectan variables específicas en el entorno y convierten esas variables en señales eléctricas. Esta señal eléctrica es procesada por microelectrónica, que controla los microaccionadores para provocar los cambios deseados en el entorno.

¿De qué están hechos los MEMS?

Como se ha mencionado más arriba, dispositivo MEMS Contiene microsensores y microaccionadores que transforman la energía en otra forma. Los dispositivos MEM pueden contener componentes estáticos o móviles que varían en dimensiones físicas desde submicrones hasta más de varios milímetros. Mientras que los microsensores convierten una señal mecánica medida (es decir, un parámetro físico o químico) en una señal eléctrica, los microaccionadores hacen lo contrario.

Hay varios tipos de microsensores disponibles para casi todos los parámetros medibles, como temperatura, presión, olor, campo magnético, radiación, velocidad y aceleración. En los últimos años, el rendimiento de estos microsensores ha mejorado con respecto a las versiones a escala macro, junto con otras ventajas, como menores costos de producción.

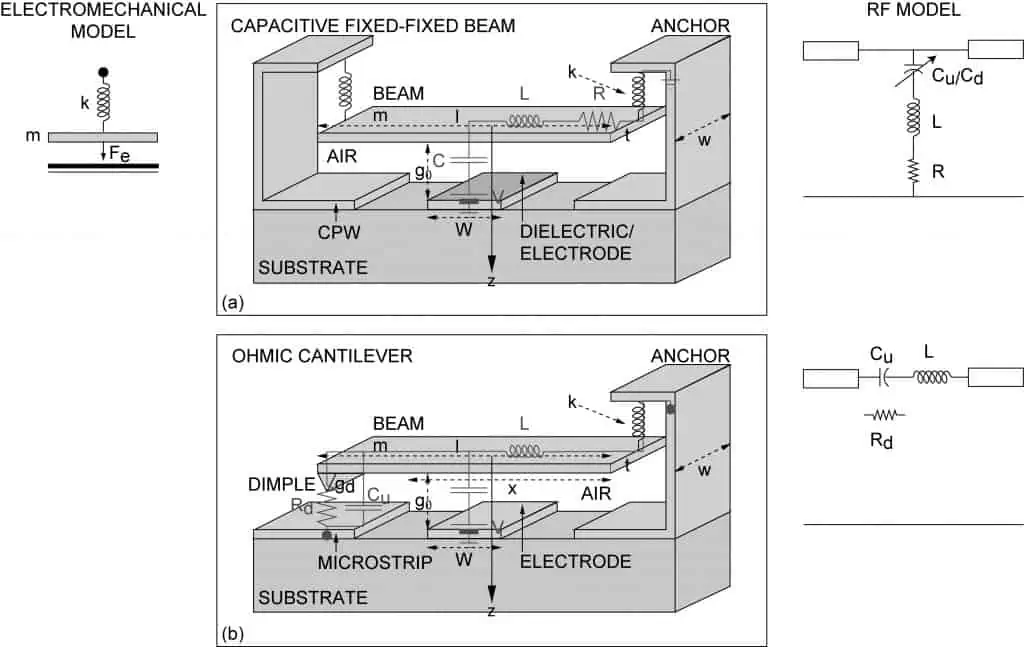

Varios tipos de microaccionadores incluyen microválvulas para controlar el flujo, interruptores ópticos y espejos para controlar los haces de luz, microresonadores y microbombas para generar una presión de fluido positiva.

¿Cómo hacer MEMS?

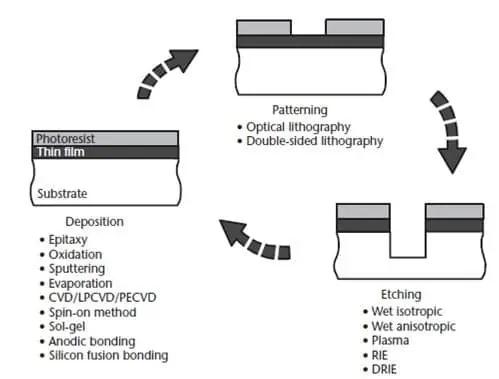

La fabricación de dispositivos MEM se realiza utilizando técnicas tradicionales de fabricación de circuitos integrados, como litografía, deposición y grabado, así como varias técnicas de microfabricación. Se utilizan técnicas convencionales para obtener estructuras bidimensionales, pero las técnicas de micromecanizado permiten la extensión a estructuras tridimensionales.

La fabricación de todos los MEM o dispositivos microfabricados comienza con el crecimiento de un material delgado y plano llamado sustrato, sobre el cual se crea toda la estructura. El silicio cristalino es un candidato principal para sustratos MEM debido a su bajo costo y alta disponibilidad, pero también se utilizan otros materiales como cuarzo, vidrio, cerámica y polímeros. Antes del micromecanizado, analicemos brevemente dos procesos básicos.

Antes del micromecanizado, analicemos brevemente dos procesos básicos.

1. declaración: Consiste en depositar una fina película de material sobre un sustrato de silicio. Los dos tipos de depósitos son:

2. deposición de vapor químico: Se trata de crear materiales sólidos a partir de reacciones químicas en composiciones gaseosas y/o líquidas, ya sea directamente o utilizando materiales de sustrato. Los tipos incluyen crecimiento térmico (dióxido de silicio que crece sobre silicio a temperaturas que oscilan entre 750 y 1200 grados Celsius), deposición química de vapor (un material sólido formado en un sustrato como resultado de una reacción química entre los gases ambientales), electrodeposición (formación de sólidos) . materiales por conductividad eléctrica) y epitaxia.

3. deposición física: Consiste en mover físicamente el material que se deposita sobre el sustrato. Los tipos incluyen deposición física de vapor (deposición de material por condensación de vapor de materia prima) y fundición (deposición por atomización o rotación de material disuelto en un solvente líquido).

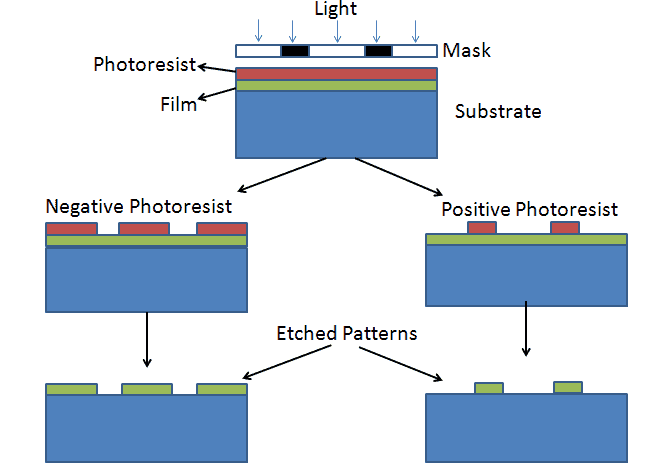

cuatro. litografía: consiste en formar un patrón sobre un polímero químicamente resistente depositado sobre un sustrato. Estos patrones se transfieren a la capa base o capa de sustrato en consecuencia.

Los tipos incluyen fotolitografía (una fotomáscara transparente recubierta con un patrón opaco se pone en contacto con un material fotosensible depositado sobre un sustrato y se expone a longitudes de onda específicas de radiación para fortalecer o debilitar la fotoprotección y transferir el patrón a la capa orgánica), doble litografía de dos caras, litografía en escala de grises.

Las técnicas típicas de micromecanizado incluyen el micromecanizado a granel, en el que las estructuras se graban en un sustrato de silicio, y el micromecanizado de superficie, en el que se forman capas micromecánicas por deposición sobre la superficie. Otras técnicas, como la unión de obleas de silicio, LIGA y microfabricación 3D, también se utilizan para estructuras de alta relación de aspecto.

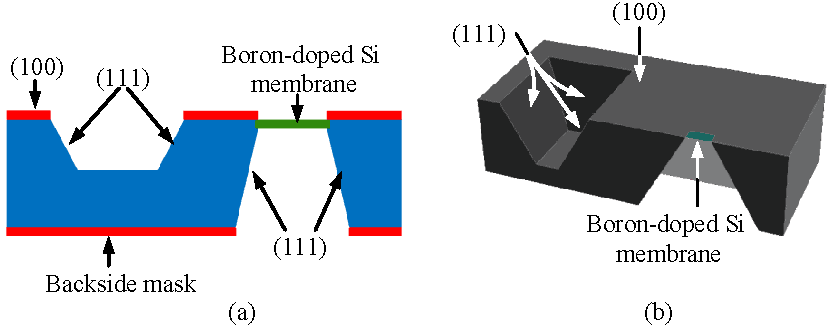

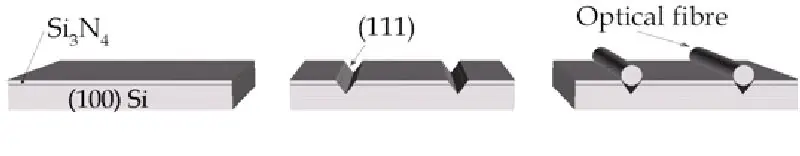

microfabricación a granel:

Como sugiere su nombre, graba selectivamente la mayor parte de las obleas de silicio para lograr estructuras micromecánicas. El grabado puede ser grabado en húmedo o grabado en seco. El grabado húmedo consiste en grabar disolviendo el material en un grabador químico como HNA (ácido fluorhídrico, ácido nítrico, ácido acético), hidróxido de potasio (KOH). Grabado anisotrópico (grabado selectivo en una dirección) o grabado isotrópico (grabado uniforme en todas las direcciones).

El grabado en seco incluye el grabado con iones reactivos (RIE) (que utiliza energía de radiofrecuencia (RF) para excitar un plasma de gases reactivos y formar iones que provocan un grabado químico o físico), grabado por pulverización (el material o las obleas de silicio se someten a un bombardeo de iones) y el grabado con vapor. grabado de fase (las obleas de silicio se colocan en una cámara llena de gas y el material depositado se disuelve en una reacción química).

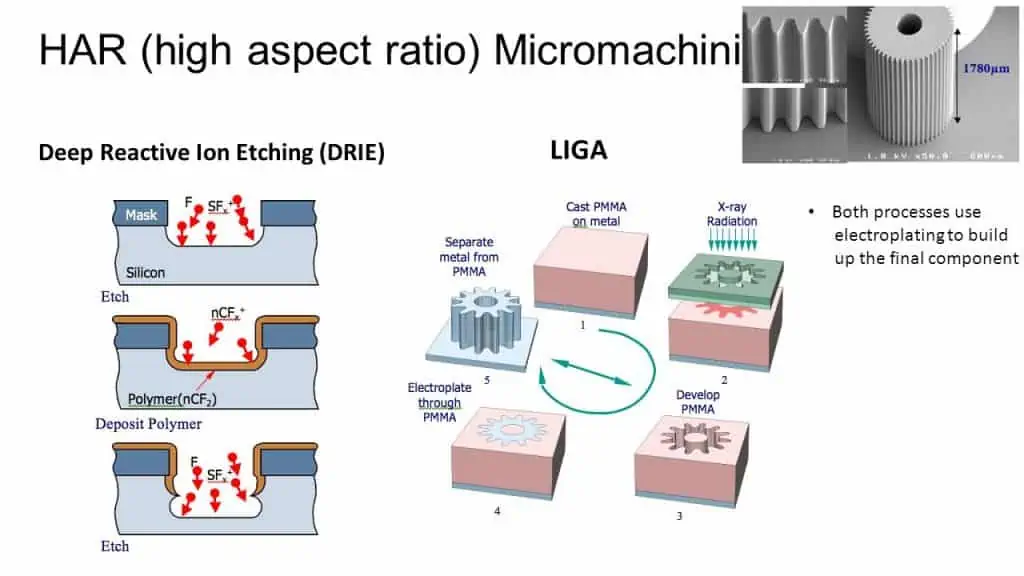

Una técnica comúnmente utilizada para dispositivos MEMS es el grabado profundo de iones reactivos (DRIE). Esta es una técnica de grabado de iones reactivos modificada que puede lograr relaciones de aspecto más altas grabando selectivamente superficies horizontales en lugar de paredes laterales.

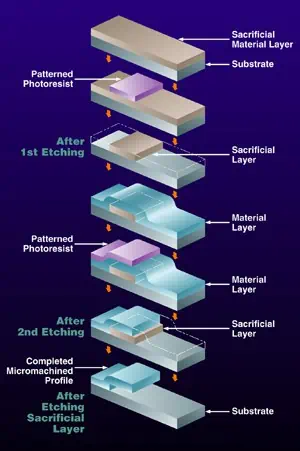

microfabricación de superficies:

Implica el uso de un sustrato como bloque de construcción sobre el cual puede tener lugar el procesamiento. Las capas de película delgada se agregan como capas estructurales (donde se crean estructuras independientes) y capas de sacrificio (requeridas para litografía y grabado). El óxido de silicio es una capa de sacrificio de uso común, mientras que el polisilicio es una capa estructural de uso común.

3. Microfabricación de alta relación de aspecto:

Esto incluye combinar el micromecanizado con otras técnicas como el moldeo por inyección y la galvanoplastia. Una técnica comúnmente utilizada es LIGA (litografía, electroformado, moldeado). Aquí, una capa de titanio, cobre o aluminio se deposita sobre el sustrato y se modela, y se recubre con níquel para formar la placa base.

A continuación, se añade al sustrato un material sensible a los rayos X, como PMMA. Toda la estructura está expuesta a la radiación de rayos X, fundiendo las áreas expuestas de PMMA y electroformando el metal. El producto final se puede utilizar como producto terminado o como herramienta de inyección.

Campos de aplicación de la tecnología MEMS

1. industria automotriz: Los ejemplos de dispositivos MEMS incluyen sensores de navegación internos, sensores de bolsas de aire, sensores de compresores de aire acondicionado, sensores de nivel de combustible y presión de vapor.

2. Industria electrónica: Los ejemplos incluyen cabezales de impresoras de inyección de tinta, cabezales de unidades de disco, sensores sísmicos y sistemas de almacenamiento masivo de datos.

3. industria médica: Los ejemplos incluyen marcapasos, prótesis y sensores de presión arterial.

cuatro defensa: Los ejemplos incluyen sistemas de armas, guía de municiones y vigilancia.

Cinco. comunicación: Los ejemplos incluyen componentes de fibra óptica, osciladores controlados por voltaje, láseres sintonizables, divisores y acopladores.

¡El futuro con MEMS!

Las formas más simples de estructuras MEMS incluyen microsensores discretos individuales, microaccionadores integrados con electrónica, pero las aplicaciones prácticas incluyen MEMS con otras tecnologías como nanotecnología, fotónica, etc. Requiere una forma compleja de dispositivo MEMS habilitado por la integración compleja de

De hecho, esta visión de integrar todas estas tecnologías en un solo chip se considera el avance tecnológico más prometedor del futuro. Otra forma de integración que puede resultar fructífera es la integración con la biomédica y la optoelectrónica.

Vale la pena señalar que en los últimos años, han surgido productos altamente innovadores a partir de la integración de la ciencia biomédica y MEMS, lo que permite aplicaciones innovadoras como la secuenciación de ADN, el monitoreo del agua y el medio ambiente y el descubrimiento de fármacos. La integración de MEMS y las comunicaciones ópticas también proporciona un medio práctico para frenar el problema actual de escalado de la red.

Recientemente, con la evolución del mercado de Internet Over Things (IOT) (dispositivos inteligentes), los requisitos para los sensores MEMS se están diversificando. Además, estos sistemas inteligentes no se limitan solo a la tecnología basada en silicio, son tecnología basada en polímeros.

Entonces, si bien esta es una información breve pero importante sobre MEMS, aún queda mucho por discutir, como los problemas con esta tecnología y, por supuesto, algunos ejemplos prácticos. Se invita a los lectores a agregar a estos dos puntos.