todo el sector de la electrónica de potencia, incluyendo aplicaciones de radiofrecuencia y los sistemas que involucran señales de alta velocidad están evolucionando hacia soluciones que ofrecen funciones cada vez más complejas en espacios más pequeños. Comenzando con el diseño de la placa de circuito impreso, los diseñadores enfrentan un desafío cada vez mayor para cumplir con los requisitos de tamaño, peso y potencia del sistema, incluida la gestión térmica efectiva.

Los dispositivos de potencia activa altamente integrados, como los transistores MOSFET, pueden disipar grandes cantidades de calor, por lo que deben operar de la manera más eficiente y efectiva posible, alejando el calor de los componentes más calientes hacia el plano de tierra o la superficie disipadora de calor. que puede llevar El estrés térmico es una de las principales causas del mal funcionamiento de los dispositivos de alimentación e incluso puede conducir a un rendimiento deficiente e incluso al mal funcionamiento o falla del sistema. El rápido aumento de la densidad de potencia del dispositivo y el aumento constante de la frecuencia son las principales razones que provocan el calentamiento excesivo de los componentes electrónicos. Aunque el uso de semiconductores con disipación de potencia reducida y conductividad térmica mejorada, como los materiales de banda prohibida ancha, se está generalizando, esto por sí solo no es suficiente para eliminar la necesidad de una gestión térmica eficaz.

Los dispositivos de alimentación basados en silicio actuales alcanzan temperaturas de unión de aproximadamente 125 °C a 200 °C. Sin embargo, siempre es deseable tener dispositivos que funcionen por debajo de este límite. Esto se debe a que conduce a una rápida degradación del dispositivo y acorta su vida útil restante. De hecho, se estima que un aumento de 20 °C en la temperatura de funcionamiento debido a una mala gestión térmica puede reducir la vida útil restante de un componente hasta en un 50 %.

enfoque de diseño

Un enfoque común para la gestión térmica en muchos proyectos es el uso de materiales ignífugos estándar de nivel 4 (FR-4), que son materiales económicos y fáciles de procesar, con un enfoque en la optimización térmica de los diseños de circuitos utilizando un sustrato.

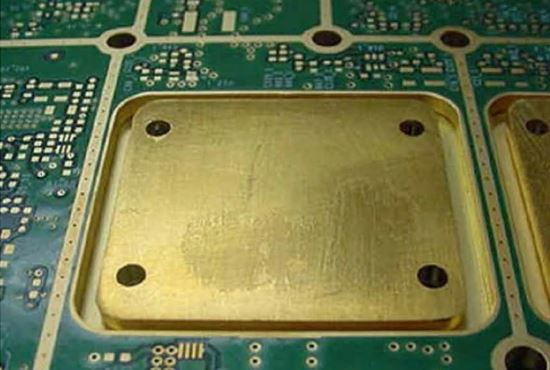

Las principales contramedidas empleadas se refieren a proporcionar una superficie de cobre adicional, usar trazas más gruesas e insertar vías térmicas debajo de los componentes que generan la mayor cantidad de calor. Las técnicas más agresivas que pueden disipar más calor incluyen insertarlo en la PCB o aplicar un bloque de cobre real, generalmente en forma de moneda, como la capa más externa (de ahí el nombre de “moneda de cobre”). Las monedas de cobre se procesan individualmente y se sueldan o se unen directamente a la PCB o se insertan en las capas internas y se conectan a las capas externas a través de vías térmicas. La figura 1 muestra una placa de circuito impreso con una cavidad especial creada para acomodar la moneda de cobre.

Figura 1: PCB con moneda de cobre

El cobre tiene un coeficiente de conductividad térmica de 380 W/mK, que es mejor que los 225 W/mK del aluminio y los 0,3 W/mK del FR-4. El cobre es un metal relativamente económico y ya se usa ampliamente en la fabricación de PCB. Por lo tanto, es una opción ideal para crear monedas de cobre, vías térmicas y planos de tierra, todas soluciones que pueden mejorar la disipación de calor.

La colocación adecuada de los componentes activos en la placa es un factor clave para evitar la formación de puntos calientes y garantizar que el calor se distribuya de la manera más uniforme posible en toda la placa. En este sentido, no es necesario colocar los componentes activos en ningún orden en particular alrededor de la PCB para evitar que se formen puntos calientes en ciertas áreas. Sin embargo, debes evitar colocar componentes activos cerca del borde de la placa que generan mucho calor. Por el contrario, debe colocarse lo más cerca posible del centro de la placa a favor de una distribución uniforme del calor. Si se montan dispositivos de alta potencia cerca de los bordes de la placa, se acumulará calor en los bordes y aumentará la temperatura local. Por otro lado, si lo colocas cerca del centro de la tabla, el calor se disipará en todas las direcciones de la superficie, haciéndola más fresca y más fácil de disipar el calor. Los dispositivos de alimentación no deben colocarse cerca de componentes sensibles y deben estar espaciados adecuadamente entre sí.

Las acciones a nivel de diseño se pueden mejorar aún más mediante el empleo de sistemas de refrigeración activos o pasivos, como disipadores de calor y ventiladores. Estas funciones tienen la capacidad de disipar calor a la placa en lugar de disiparlo directamente de los componentes activos. En general, los diseñadores deben encontrar el compromiso adecuado entre varias estrategias de gestión térmica en función de los requisitos de su aplicación específica y el presupuesto disponible.

Selección de placa PCB

Debido a su baja conductividad térmica de 0,2-0,5 W/mK, el FR-4 generalmente no es adecuado para aplicaciones que necesitan disipar grandes cantidades de calor. Debido a que estos sistemas a menudo funcionan en ambientes hostiles y temperaturas extremas, la acumulación de calor en los circuitos de alta potencia es considerable. Usar un material de sustrato alternativo con mayor conductividad térmica puede ser una mejor opción que usar el FR-4 convencional.

Por ejemplo, los materiales cerámicos ofrecen ventajas significativas en la gestión térmica de PCB de alta potencia. Además de una conductividad térmica mejorada, estos materiales ofrecen excelentes propiedades mecánicas y ayudan a compensar las tensiones acumuladas durante ciclos térmicos repetidos. Además, los materiales cerámicos tienen bajas pérdidas dieléctricas al operar a frecuencias de hasta 10 GHz. Para frecuencias más altas, siempre es posible elegir un material híbrido (como el PTFE) que ofrezca bajas pérdidas equivalentes a una modesta reducción de la conductividad térmica.

Cuanto mayor sea la conductividad térmica del material, más rápida será la transferencia de calor. Los metales como el aluminio no solo son más livianos que la cerámica, sino que también brindan una mejor solución para alejar el calor del componente. El aluminio en particular es un excelente conductor, duradero, reciclable y no tóxico. La capa de metal tiene una alta conductividad térmica, por lo que transfiere calor rápidamente a través del tablero. Algunos fabricantes también ofrecen PCB revestidas de metal, normalmente de aluminio o cobre galvanizado, con ambas capas exteriores revestidas de metal. En términos de costo por unidad de peso, el aluminio es la mejor opción, mientras que el cobre ofrece una mayor conductividad térmica. El aluminio se usa ampliamente para construir las PCB que admiten LED de alta potencia (se muestra un ejemplo en la Figura 2), y su capacidad para reflejar la luz del sustrato es particularmente útil.

Figura 2: Ejemplo de PCB de aluminio para LED RGB de alta potencia

Los PCB metálicos, también conocidos como sustratos metálicos aislados (IMS), se pueden laminar directamente en los PCB, lo que da como resultado sustratos FR-4 y núcleos metálicos con tecnología de una y dos capas con enrutamiento de profundidad controlada. . Mueve el calor de los componentes integrados a áreas menos críticas. En IMS PCB, se lamina una capa delgada de dieléctrico térmicamente conductor pero eléctricamente aislante entre una base de metal y una lámina de cobre. La lámina de cobre se graba en el patrón de circuito deseado y la base de metal absorbe el calor de este circuito a través de un dieléctrico delgado.

Los principales beneficios que brinda IMS PCB son:

- La disipación de calor es significativamente mayor que la construcción FR-4 estándar.

- Los dieléctricos suelen ser de 5 a 10 veces más térmicamente conductores que el vidrio epóxico normal.

- La transferencia de calor es exponencialmente más eficiente que las PCB tradicionales.

Además de la tecnología LED (señales luminosas, pantallas e iluminación), las placas de circuito IMS se utilizan ampliamente en la industria automotriz (faros, controles de motor y dirección asistida), electrónica de potencia (fuentes de alimentación de CC, inversores y controles de motor). Estoy aquí. interruptores y relés semiconductores.

Para más información

Por favor refiérase a. Libro electronico para el artículo completo