Tabla de contenido

¿Cuál es el proceso de forja?

Cirugía:

Principalmente la forja consta de dos operaciones dependiendo de la fuerza aplicada.

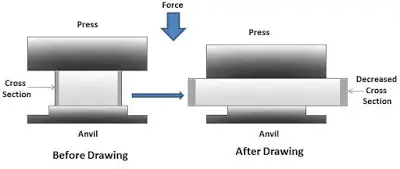

1.) Borrador:

La reducción es el proceso de alargar la pieza de trabajo y reducir el área de la sección transversal de la pieza de trabajo. Esta operación por sí sola aumenta la longitud de la pieza de trabajo y reduce su área de sección transversal. Este proceso aplica una fuerza de compresión perpendicular a su eje longitudinal. Cuando se aplica tensión para cambiar su longitud paralela a su eje de longitud, este proceso se conoce como trefilado.

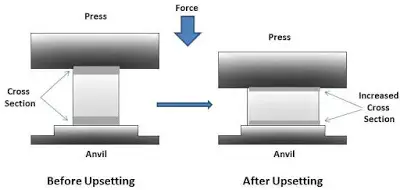

2.) Malestar:

La molestia es exactamente lo contrario de la reducción. Esta operación reduce la longitud de la pieza de trabajo y aumenta su área de sección transversal. En este proceso se aplica una fuerza de compresión en una dirección paralela a su eje longitudinal.

Tipo de forja:

La forja se clasifica en:

1.) Según la temperatura:

a.) Forja en caliente:

Cuando la pieza de trabajo se calienta por encima de la temperatura de recristalización y posteriormente se aplica una fuerza, el proceso se conoce como forjado en caliente. La temperatura de recristalización de la mayoría de los metales es la mitad de su temperatura de fusión.

b.) Forja en caliente:

Forja en caliente realizada a una temperatura de aproximadamente el 40% de la temperatura del punto de fusión.

c.) Forja en frío:

La forja en frío se realiza a temperatura ambiente. Este proceso ofrece las mejores propiedades mecánicas de todos los procesos de forja.

2.) Según la disposición del molde:

a.) Forja en matriz abierta:

Este proceso de forjado utiliza una matriz plana o sin matriz. Es principalmente un proceso de forjado en caliente en el que la pieza de trabajo se calienta y se martilla en la forma deseada. Este proceso crea un producto áspero.

b.) Forja en matriz cerrada:

La forja con troquel denso es el proceso de crear una forma deseada en una pieza de trabajo utilizando una serie de troqueles de impresión. En la mayoría de los casos, estos productos no requieren un proceso de acabado. Este proceso requería una fuerza mayor.

3.) Según el equipo de forja:

a.) Smith forjado:

b.) Forja por caída:

La forja por estampación tiene lugar en un molde de impresión cerrado.automático

El martillo aplicó fuerza en una acción de caída con una serie de golpes. Es un tipo que aplica fuerza repentina.

c.) Prensa Forja:

La forja en prensa es similar a la forja en estampa, excepto que utiliza una fuerza de prensa de matriz de estirado continuo de una prensa hidráulica. Este proceso aumenta la longitud y reduce el área de la sección transversal de la pieza de trabajo.

d.) Forja Mecánica:

Mecanizar la forja es un proceso de recalcado en el que la pieza de trabajo aumenta en sección transversal y disminuye en longitud.

Pros y contras:

ventaja:

- La forja produce un producto relativamente robusto. fundición.

- Las piezas forjadas tienen mayor resistencia a la fatiga y resistencia a la fluencia.

- Las piezas forjadas tienen propiedades mecánicas más altas.

- operación de bajo costo.

- Este proceso no requiere operadores con habilidades especiales.

- Se pueden hacer varias formas en este proceso.

Contras:

- El costo inicial de una prensa de forja grande es alto.

- Proceso de acabado secundario requerido para la forja en caliente.

- No se pueden hacer formas complejas.

- Los tamaños son limitados por razones de prensa.

- Los metales frágiles no se pueden forjar.

Aplicación de forja:

- Principalmente las piezas forjadas se utilizan en todas las industrias mecánicas.

- turbina Los rotores, rotores de generadores, etc. son productos forjados.

- La mayoría de las piezas móviles como cigüeñales, árboles de levas, etc. debido a su alta resistencia a la fatiga engranaje se fabrican por forja.

- La forja en frío se utiliza para fabricar cinceles, pernos, etc.

- Se utilizan principalmente en la fabricación de herramientas manuales y ferretería.

- Se utiliza para diversas estructuras en la construcción naval.

Se trata de forjar procesos, operaciones, tipos, aplicaciones, pros y contras. Si tiene alguna pregunta sobre este artículo, pregúntela en los comentarios. Si te ha gustado este artículo, no olvides compartirlo con tus amigos. Suscríbase a nuestro sitio web para obtener más artículos interesantes. gracias por leer.